Понимание роли визуального осмотра при оценке проводов и кабелей электрического оборудования

Важность визуального осмотра в контроле качества проводов и кабелей электрического оборудования

Визуальный осмотр остается одним из лучших способов выявления проблем до того, как они превратятся в серьезные проблемы безопасности в электрических системах. Согласно данным NFPA за 2023 год, такая простая проверка позволяет обнаружить около трех четвертей производственных дефектов и ошибок монтажа задолго до возникновения реального отказа. При осмотре кабелей и соединений специалисты обращают внимание на такие аспекты, как целостность изоляции, правильность расположения проводов и читаемость маркировки. Эти базовые наблюдения позволяют на раннем этапе выявить компоненты или работу ненадлежащего качества. Предприятия, которые регулярно проводят визуальные проверки, как правило, сталкиваются примерно на 35% реже с простоями оборудования из-за поломок, по сравнению с теми местами, где специалисты устраняют неполадки только после их возникновения.

Основные принципы визуальных методов осмотра для выявления начальных стадий деградации кабелей

Эффективные осмотры основываются на трех ключевых принципах:

- Контролируемое освещение : Используйте освещение 500-1000 люкс, чтобы выявить тонкие трещины или изменение цвета

- Системная оценка : Осматривайте кабели по сегментам от разъема до точки окончания

- Опорные эталоны : Сравнивайте полученные данные с требованиями стандарта MIL-STD-202G для допустимых поверхностных неровностей

Эти методы позволяют техническим специалистам обнаруживать микроскопические повреждения изоляции — зачастую предвещающие выход из строя сопротивления изоляции за 18 месяцев до возникновения проблемы

Распространенные поверхностные признаки нарушения целостности проводов

Восемь визуальных индикаторов угрозы качества составляют 92% случаев выхода проводов из строя. Среди наиболее критичных:

| Тип дефекта | Увеличение риска выхода из строя |

|---|---|

| Частичное растрескивание оболочки | 3,8x |

| Потемнение проводника | 2,1x |

| Выцветание маркировки соответствия | 4.5X |

Техники проверяют это в первую очередь при осмотре, понимая, что один поврежденный провод может привести к выходу из строя всей системы в течение шести месяцев после установки.

Оценка внешнего вида оболочки и проводника на наличие дефектов качества

Визуальные методы оценки состояния кабельной оболочки и проводника

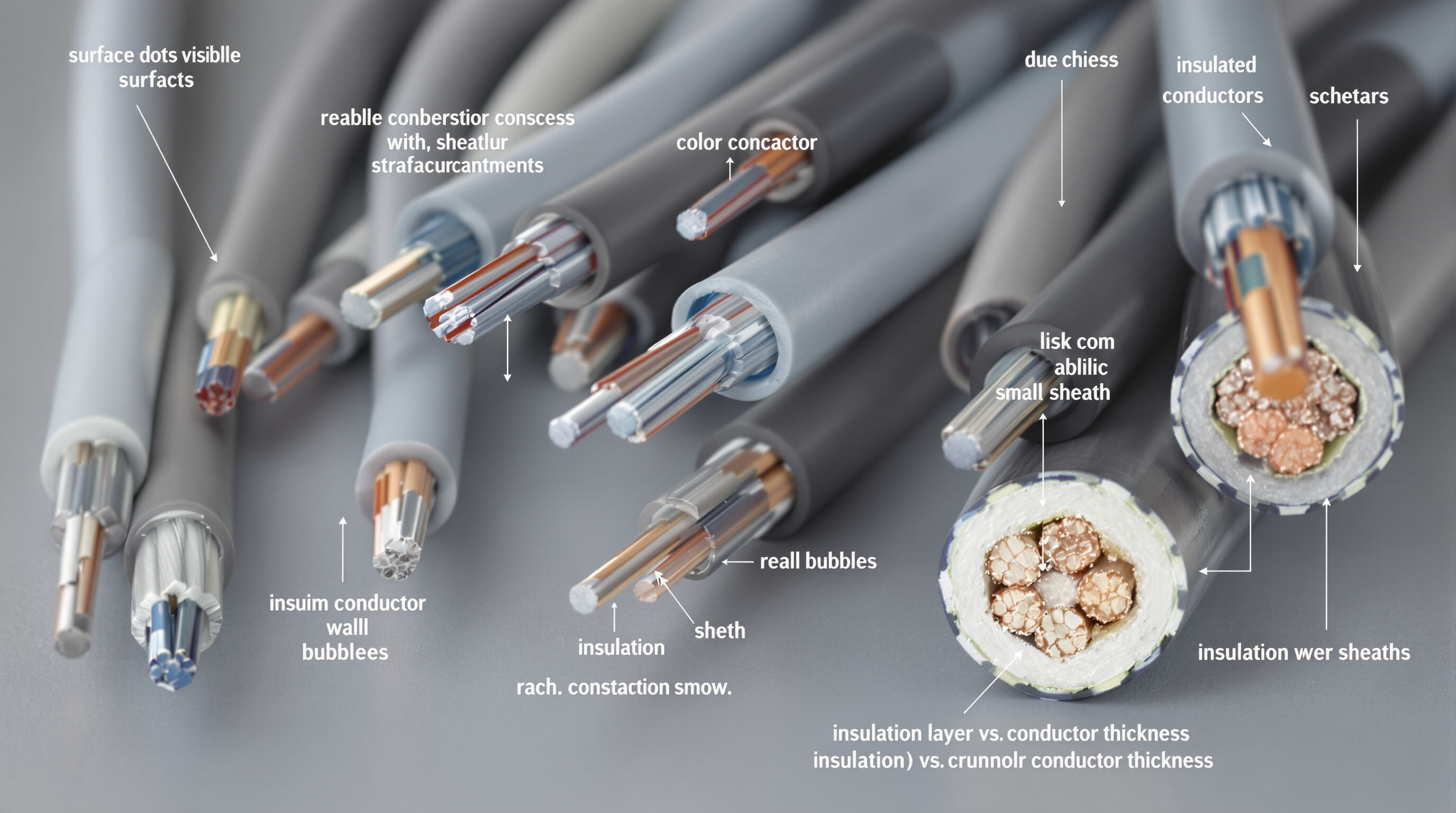

Начните проверять внешнюю оболочку кабеля при хорошем освещении. Качественные кабели должны иметь одинаковый цвет по всей окружности, быть гладкими на ощупь и иметь четкие маркировки. Они также не должны иметь различий в толщине, поэтому обращайте внимание на видимые швы или пузырьки, застрявшие внутри материала. При осмотре самих проводников стоит воспользоваться увеличением. Шероховатая поверхность говорит о проблемах — такие признаки, как мелкие ямки, провода, которые не ложатся плотно друг к другу, или следы ржавчины, являются тревожными сигналами, указывающими на дешевые материалы. Также многое может рассказать поперечный разрез. Соотношение защитного слоя и самого проводника должно быть правильным по соображениям безопасности. В промышленных кабелях обычно требуется как минимум в 1,5 раза больше изоляции относительно размера проводника, чтобы оставаться в пределах безопасных значений.

Определение признаков низкого качества: повреждения, изменение цвета и несоответствие маркировки

Ключевые предупреждающие признаки включают в себя:

- Термическое напряжение : Желтовато-коричневое изменение цвета вблизи окончаний

- Механические повреждения : Повреждения, превышающие 10% толщины оболочки

- Нарушения маркировки : Тусклый текст или несовпадение кодов между этикетками и печатью на оболочке

Кабели с видимыми повреждениями оболочки на 23% быстрее выходят из строя при испытаниях под нагрузкой по сравнению с неповрежденными аналогами, что подчеркивает влияние поверхностных повреждений на диэлектрическую прочность.

Пример из практики: Обнаружение треснувшей изоляции и оголенных проводников в некачественных кабелях

В ходе проверки инфраструктуры в прошлом году инженеры выяснили, что проблемы с осветительной системой не прекращаются из-за крошечных трещин в изоляции, которые изначально все считали просто поверхностными повреждениями. При более детальном рассмотрении выяснилось, что эти трещины проходят примерно через 8 из 10 частей изоляционного слоя, позволяя воде проникать к находящимся внутри проводам. Это показывает, что для выявления скрытых повреждений, которые невозможно обнаружить при обычном освещении, в ходе регулярных проверок необходимо использовать более эффективные углы освещения. Многие из таких проблем остаются незамеченными до тех пор, пока что-то не выйдет из строя, именно поэтому правильные методы проверки играют столь важную роль в техническом обслуживании.

Различие эстетических дефектов и функциональных повреждений в оболочках кабелей

Хотя незначительные потертости могут не влиять на эксплуатационные характеристики, определенные дефекты требуют немедленного отбраковывания:

- Проблемы концентричности : Смещенные проводники, уменьшающие эффективную изоляцию

- Термопластическая деформация : Волнообразная оболочка, указывающая на неправильное охлаждение при экструзии

- Нарушенные экраны : Зазоры в металлических экранах, видимые на торцах

Инспекции должны быть сосредоточены на участках с высоким уровнем напряжения — окончаниях, изгибах и точках соединения — где вероятность того, что дефекты перерастут в отказы, наиболее высока.

Обнаружение ранних признаков деградации провода по визуальным признакам

Видимые индикаторы деградации провода: трещины, истирание, повреждение от нагрева и воздействие жидкостей

Признаки раннего износа обычно сначала проявляются визуально. Обращайте внимание на такие вещи, как трещины в изоляции, места, где она истончилась от трения, эти коричневатые пятна, которые появляются, когда провода перегреваются (все, что выше 90 градусов Цельсия, действительно этому способствует), или участки, которые выглядят вздувшимися из-за воздействия влаги. Эти проблемы означают, что структура начинает разрушаться и на самом деле приводят примерно к трети всех отказов изоляции во влажных зонах согласно отраслевой статистике. Техникам, работающим на объекте, нужно особое внимание уделить изгибам кабелей и точкам подключения, так как большая часть первоначальных повреждений возникает именно там. Речь идет примерно о 70 процентах случаев, которые начинаются в этих уязвимых местах, как указано в последних рекомендациях NFPA от 2023 года.

Оценка целостности изоляции при воздействии окружающей среды по внешнему виду

Воздействие окружающей среды ускоряет старение. Оценивайте изоляцию, используя следующие индикаторы:

| Фактор напряжения | Визуальный предупреждающий знак | Пороговое значение действия |

|---|---|---|

| Облучение УФ | Выцветание/меловая текстура | >20% потери цвета |

| Химическое соприкосновение | Липкость поверхности/вспучивание | Любое видимое деформирование |

| Термический цикл | Продольные микротрещины | >3 трещины на дюйм |

Стратегия на местах: Регулярные проверки потемнения и хрупкости, вызванных нагреванием

Проводите ежемесячные осмотры в зонах с высокой температурой. Выполняйте тесты ногтем на подозрительной изоляции — материал, который крошится, указывает на серьезное разрушение полимера. Потемневшие медные проводники свидетельствуют о длительной перегрузке, требующей немедленного баланса нагрузки согласно промышленным правилам безопасности.

Новое направление: Бесконтактный визуальный контроль состояния кабелей в промышленной среде

Передовые предприятия теперь используют гиперспектральную визуализацию (диапазон длин волн 350–2500 нм) для обнаружения скрытого разрушения, невидимого невооруженным глазом. Этот бесконтактный метод выявляет ранние признаки теплового напряжения с точностью 94%, снижая уровень незапланированных простоев на 41% в непрерывных производственных процессах (IEEE Transactions on Industrial Informatics, 2023).

Проверка подлинности маркировки и обозначений соответствия, указанных производителем

Почему информация и маркировка производителя критически важны для прослеживаемости и безопасности

Точная маркировка обеспечивает прослеживаемость при отзыве продукции и проверке безопасности. Четкие наименования производителя, коды партий и даты производства имеют решающее значение. В промышленных условиях размытые или неполные обозначения увеличивают затраты на техническое обслуживание на 20% (IEEE 2023) из-за увеличения времени на устранение неисправностей.

Как визуально проверить маркировку соответствия и параметры проводников

Проверьте оболочку кабеля на наличие тисненых или печатных сертификатов, таких как UL, CE или RoHS. Убедитесь в четкости маркировки с помощью лупы и сверьтесь с документацией производителя. Измерьте диаметр проводника — отклонения более чем на 5% от указанных параметров часто свидетельствуют о некачественных материалах.

Аналитика: 68% поддельных кабелей не имеют надлежащих этикеток с сертификацией (Источник: IEEE 2022)

По данным отраслевых исследований, 34% поддельных кабелей имеют поддельные логотипы UL, а 29% не указывают показатели огнестойкости. В высокорисковых средах, таких как центры обработки данных, отсутствие предупреждений о дуговом разряде по стандарту NFPA 70E связано с на 40% более высоким уровнем аварийности (Electrical Safety Foundation 2023).

Рекомендации по выявлению поддельного или несоответствующего электрического оборудования, проводов и кабелей

- Используйте ультрафиолетовые лампы для обнаружения признаков несанкционированного вмешательства в сертификационные этикетки

- Проверяйте голографические пломбы на высоковольтных кабелях

- Сравнивайте толщину изоляции со стандартами ANSI/NEMA WC 66

- Отклоняйте партии с несогласованными стилями шрифтов — частый признак подделки

Эти проверки следует проводить при приемке доставки, поскольку 78% несоответствующих кабелей попадают в системы через непроверенные поставки (NFPA 2023).

Оценка физической целостности: гибкость, конструкция и качество сборки

Оценка гибкости и прочности конструкции при инспекционных проверках монтажа

Выполнять трехточечные испытания на изгиб во время установки для оценки гибкости. Качественные провода сохраняют целостность при изгибе до минимального радиуса (обычно 6–8 наружных диаметров). Основные показатели включают:

- Плавный изгиб без перегибов

- Стабильная эластичность оболочки

- Отсутствие видимой деформации проводника

Распространенные проблемы некачественных проводов: жесткость, перегибы и внутренние разрывы жил

Чрезмерная жесткость часто указывает на плохую отжигу меди или окисление. Недавние аудиты связывают 23% преждевременных отказов с внутренними разрывами жил, которые невозможно обнаружить без разрушающего тестирования.

Тестирование на изгиб как практический метод оценки прочности кабеля

Стандартизированный протокол включает:

- Наматывание кабеля на оправку, соответствующую указанному производителем радиусу изгиба

- Осмотр на наличие трещин оболочки под увеличением в 5 раз

- Измерение изменений сопротивления после тестирования (увеличение на ₹¥10% указывает на деградацию)

Визуальный осмотр кабельных сборок и жгутов на производстве и при обслуживании

Дефекты сборки составляют 41% претензий по гарантии в системах распределения электроэнергии. Акцент на:

- Равномерная укладка проводов внутри жгутов

- Правильная установка резиновых уплотнителей в точках ввода

- Отсутствие перекрученных или пересекающихся проводников

Качество обжима и целостность соединений: предотвращение отказов с помощью проверок до сборки

Бороскопы высокого разрешения позволяют проверить:

- Полный захват проводника в клеммах

- Правильное расположение опор изоляции

- Плавные, концентрические профили обжима

Стандарт отрасли: MIL-STD-202G Руководство по визуальному осмотру жгутов проводов

MIL-STD-202G требует 100% осмотра критически важных силовых кабелей для:

- Изменение цвета оболочки, превышающее 15% площади поверхности

- Читаемость маркировки при освещенности менее 50 люкс

- Глубина входа в зону разгрузки от натяжения

Часто задаваемые вопросы

Почему визуальный осмотр важен для проводов и кабелей электрического оборудования?

Визуальный осмотр играет ключевую роль в выявлении производственных дефектов и ошибок монтажа на ранней стадии, снижая потенциальные угрозы безопасности и простои из-за выхода оборудования из строя.

Каковы распространенные визуальные признаки деградации проводов?

Признаками являются трещины в изоляции, истирание, повреждение от нагрева, воздействие жидкостей и изменение цвета вблизи оконцеваний

Как я могу проверить подлинность маркировочных этикеток электрического кабеля?

Используйте увеличение для проверки читаемости и убедитесь, что тисненые или печатные сертификаты, такие как UL, CE или RoHS, соответствуют документации производителя.

Какие факторы способствуют выходу провода из строя?

К таким факторам относятся частичное растрескивание оболочки, изменение цвета токопроводящей жилы и неправильная маркировка, что приводит к повышенному риску поломки.

Содержание

- Понимание роли визуального осмотра при оценке проводов и кабелей электрического оборудования

-

Оценка внешнего вида оболочки и проводника на наличие дефектов качества

- Визуальные методы оценки состояния кабельной оболочки и проводника

- Определение признаков низкого качества: повреждения, изменение цвета и несоответствие маркировки

- Пример из практики: Обнаружение треснувшей изоляции и оголенных проводников в некачественных кабелях

- Различие эстетических дефектов и функциональных повреждений в оболочках кабелей

-

Обнаружение ранних признаков деградации провода по визуальным признакам

- Видимые индикаторы деградации провода: трещины, истирание, повреждение от нагрева и воздействие жидкостей

- Оценка целостности изоляции при воздействии окружающей среды по внешнему виду

- Стратегия на местах: Регулярные проверки потемнения и хрупкости, вызванных нагреванием

- Новое направление: Бесконтактный визуальный контроль состояния кабелей в промышленной среде

-

Проверка подлинности маркировки и обозначений соответствия, указанных производителем

- Почему информация и маркировка производителя критически важны для прослеживаемости и безопасности

- Как визуально проверить маркировку соответствия и параметры проводников

- Аналитика: 68% поддельных кабелей не имеют надлежащих этикеток с сертификацией (Источник: IEEE 2022)

- Рекомендации по выявлению поддельного или несоответствующего электрического оборудования, проводов и кабелей

-

Оценка физической целостности: гибкость, конструкция и качество сборки

- Оценка гибкости и прочности конструкции при инспекционных проверках монтажа

- Распространенные проблемы некачественных проводов: жесткость, перегибы и внутренние разрывы жил

- Тестирование на изгиб как практический метод оценки прочности кабеля

- Визуальный осмотр кабельных сборок и жгутов на производстве и при обслуживании

- Качество обжима и целостность соединений: предотвращение отказов с помощью проверок до сборки

- Стандарт отрасли: MIL-STD-202G Руководство по визуальному осмотру жгутов проводов

- Часто задаваемые вопросы