فهم دور الفحص البصري في تقييم أسلاك الكابلات الكهربائية

أهمية الفحص البصري في التحكم في الجودة لأسلاك الكابلات الكهربائية

تظل المعاينة البصرية واحدة من أفضل الطرق لكشف المشاكل قبل أن تتحول إلى قضايا أمان خطيرة في الأنظمة الكهربائية. وبحسب بيانات NFPA لعام 2023، يمكن لهذا الفحص البسيط اكتشاف حوالي ثلاثة أرباع عيوب التصنيع وأخطاء التركيب قبل حدوث أي عطل فعلي. عندما يفحص العمال الكابلات والاتصالات، فإنهم يركزون على أمور مثل سلامة العزل، واتجاه الأسلاك إن كانت محاذاة بشكل صحيح، ووضوح الملصقات بحيث يمكن قراءتها بسهولة. تساعد هذه الملاحظات الأساسية في اكتشاف مكونات منخفضة الجودة أو أعمال غير متقنة في مراحل مبكرة. عادةً ما تشهد المصانع التي تجعل الفحص البصري المنتظم جزءًا من إجراءاتها الروتينية انخفاضًا يقدر بحوالي 35% في عدد الأيام التي يتعطل فيها المعدات بسبب الأعطال، مقارنة بالأماكن التي ينتظر فيها الفنيون حدوث خلل قبل القيام بإصلاحه.

المبادئ الأساسية لتقنيات الفحص البصري لكشف تدهور الكابلات في مراحله المبكرة

يتبع الفحص الفعّال ثلاثة مبادئ أساسية:

- إضاءة مُحكَمة : استخدم إضاءة تتراوح بين 500 إلى 1000 لوكس لكشف الشقوق الدقيقة أو التغير في اللون

- التقييم النظامي : فحص الكابلات قطعة قطعة من الموصل حتى نقطة الطرف

- المقاييس المرجعية : قارن النتائج مع مواصفات MIL-STD-202G الخاصة بالتشوهات السطحية المقبولة

تسمح هذه الممارسات للفنيين باكتشاف التآكل الدقيق في العزل - وهو مؤشر غالبًا على فشل مقاومة العزل قد يحدث قبل 18 شهرًا.

المؤشرات الشائعة على سطح الأسلاك لضعف سلامتها

ثمن مؤشرات بصرية تحذيرية تغطي 92% من فشل الأسلاك المرتبط بالجودة. ومن بين أكثرها أهمية:

| نوع العيب | زيادة خطر الفشل |

|---|---|

| تشقق جزئية في الغلاف الخارجي | 3.8x |

| تغير لون الموصل | 2.1x |

| علامات الامتثال باهتة | 4.5X |

يُعطي الفنيون الأولوية لهذه العناصر أثناء الفحوصات الميدانية، مع إدراكهم بأن سلكًا واحدًا معطوبًا يمكن أن يؤدي إلى فشل شامل للنظام خلال ستة أشهر من التشغيل.

تقييم مظهر الغلاف والموصل للعيوب المتعلقة بالجودة

الأساليب البصرية لتقييم حالة غلاف الكابل والموصل

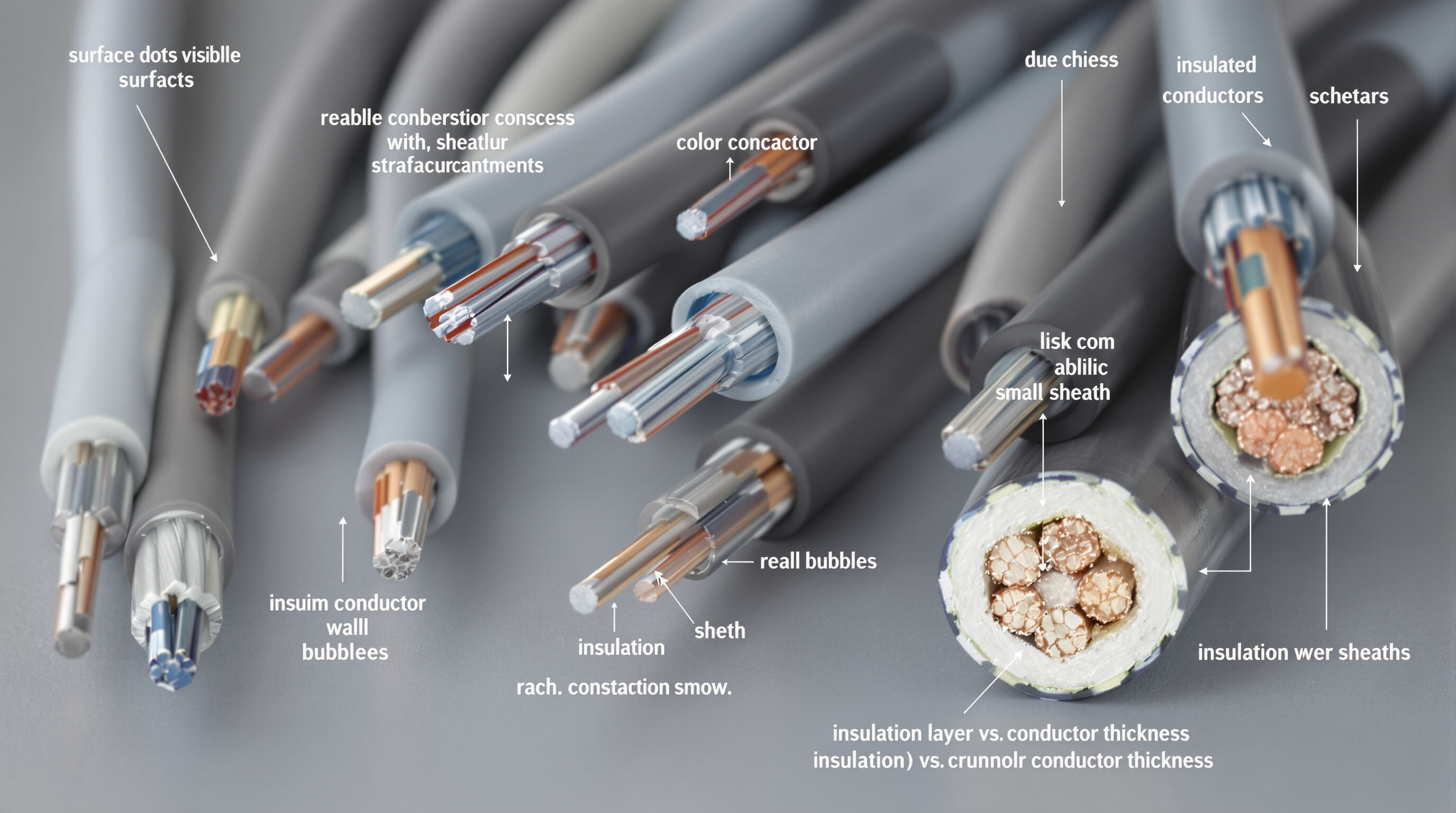

ابدأ فحص الغلاف الخارجي لكابل الكهرباء عندما يكون هناك ضوء جيد متاح. يجب أن تكون الكابلات ذات جودة عالية متجانسة اللون من كل الجوانب، ناعمة الملمس، وتحمل علامات واضحة. كما أنها لا يجب أن تظهر أي اختلافات في السمك، لذا انتبه لأي شقوق أو فقاعات مرئية داخل المادة. وعند النظر إلى الموصلات نفسها، من الجيد استخدام عدسة مكبرة. فالسطح الخشن يدل على مشاكل، مثل وجود حفر صغيرة، خيوط غير ملتفة بإحكام، أو علامات للصدأ، وهي كلها مؤشرات على استخدام مواد رخيصة. كما أن أخذ نظرة على المقطع العرضي يكشف الكثير أيضًا. يجب أن يكون هناك تناسب صحيح بين طبقة الحماية والموصل نفسه لأسباب تتعلق بالسلامة. بشكل عام، تحتاج الكابلات الصناعية إلى عزل يزيد بنسبة لا تقل عن 1.5 مرة مقارنة بحجم الموصل كي تبقى ضمن حدود الأمان.

التعرف على علامات الجودة الرديئة: التلف، التغير في اللون، والترميز غير المنتظم

تشمل العلامات التحذيرية الرئيسية ما يلي:

- الإجهاد الحراري : تغير اللون إلى اللون البني المصفر بالقرب من نقاط الاتصال

- الضرر الميكانيكي : تآكل يزيد عن 10% من سمك الغلاف

- عيوب في التصنيف : نص باهت أو أكواد غير متطابقة بين الملصقات والطباعة على الغلاف

تفشل الكابلات ذات التآكل المرئي بسرعة تزيد بنسبة 23% أثناء اختبارات الحمل مقارنة بالكابلات غير التالفة، مما يبرز تأثير الأضرار السطحية على قوة العزل الكهربائي.

دراسة حالة: اكتشاف عوازل متصدعة وموصلات مكشوفة في كابلات رديئة

أثناء فحص البنية التحتية السنة الماضية، اكتشف المهندسون أن مشاكل نظام الإضاءة كانت تستمر بسبب شقوق دقيقة في العزل، اعتقد الجميع في البداية أنها مجرد مشاكل سطحية. عندما فحصوا الأمر بدقة، تبين أن هذه الشقوق تمتد فعليًا عبر حوالي 8 من أصل 10 أجزاء من طبقة العزل، مما يسمح بدخول الماء إلى الأسلاك الداخلية. يُظهر هذا الحاجة إلى زوايا إضاءة أفضل أثناء الفحوصات الدورية لاكتشاف الأضرار المخفية التي لا يمكن للإضاءة العادية كشفها. تظل العديد من هذه المشكلات غير مكتشفة حتى يحدث عطل، ولهذا السبب تُعد تقنيات الفحص المناسبة مهمة جدًا في أعمال الصيانة.

تمييز العيوب الجمالية عن العيوب الوظيفية في غلاف الكابلات

بينما قد لا تؤثر الخدوش البسيطة على الأداء، هناك عيوب معينة تتطلب رفضًا فوريًا:

- مشاكل التماثل : موصلات غير مركزية تقلل من فعالية العزل

- التشوه الحراري البلاستيكي : غلاف مموج يشير إلى تبريد غير صحيح أثناء البثق

- درع مقطوع : فجوات في الدرع المعدنية مرئية عند الأطراف المقطوعة

يجب أن تركز الفحوصات على مناطق الإجهاد العالي — الطرفيات، والانحناءات، ونقاط الاتصال — حيث يُحتمل أن تتفاقم العيوب فيها لتصبح أعطاباً.

كشف المؤشرات المبكرة لتدهور الحالة السلكية من خلال المؤشرات البصرية

المؤشرات المرئية لتدهور الحالة السلكية: التشقق، والاحتكاك، وضرر الحرارة، والتعرض للسوائل

تظهر علامات التآكل المبكر عادةً بشكل مرئي أولاً. ابحث عن أشياء مثل الشقوق في العزل، أو الأماكن التي أصبحت رقيقة بسبب الاحتكاك، أو تلك البقع البنية التي تظهر عندما تسخن الأسلاك بشكل مفرط (أكثر من 90 درجة مئوية)، أو الأجزاء المنتفخة التي تعرضت للرطوبة. تعني هذه المشاكل أن البنية بدأت في التدهور، وتشكّل حوالي ثلث جميع حالات فشل العزل في المناطق الرطبة وفقًا لبيانات القطاع. يجب على الفنيين في الموقع الانتباه بعناية إلى منحنيات الكابلات ونقاط الاتصال لأن معظم التلف الأولي يحدث هناك. نتحدث هنا عن حوالي 70 بالمئة من الحالات التي تبدأ في هذه النقاط الضعيفة كما هو مذكور في أحدث إرشادات NFPA لعام 2023.

تقييم سلامة العزل تحت الإجهاد البيئي باستخدام المظهر

يعجّل الإجهاد البيئي عملية الشيخوخة. قم بتقييم العزل باستخدام المؤشرات التالية:

| عامل الإجهاد | علامة تحذيرية مرئية | عتبة الإجراء |

|---|---|---|

| التعرض للأشعة فوق البنفسجية | بهتان/ملمس كالطباشير | >20% فقدان اللون |

| الاتصال الكيميائي | الالتصاق على السطح/التقرح | أي تشوه مرئي |

| الدوران الحراري | تشققات دقيقة طولية | >3 شقوق لكل إنش |

الاستراتيجية الميدانية: الفحص الروتيني للكشف عن التغير اللوني الناتج عن الحرارة وهشاشة العزل

قم بإجراء فحوصات شهرية في المناطق المعرضة للحرارة. قم بإجراء اختبارات باستخدام الأظافر على العزل المشكوك فيه - حيث يشير تفتت المادة إلى تدهور متقدم في البوليمر. كما يشير تغير لون موصلات النحاس إلى حدوث زيادة مستمرة في الحمل تتطلب تحقيق توازن فوري للأحمال وفقاً لتوجيهات السلامة الصناعية.

الاتجاه الجديد: المراقبة البصرية غير التلامسية لحالة الكابلات في البيئات الصناعية

تستخدم المنشآت المتقدمة الآن التصوير فوق الطيفي (بمدى موجي يتراوح بين 350-2500 نانومتر) لكشف التدهور الداخلي الذي لا يمكن رؤيته بالعين المجردة. تكتشف هذه الطريقة غير التلامسية مبكراً أنماط الإجهاد الحراري بدقة تصل إلى 94%، مما يقلل من توقفات العمل غير المخطط لها بنسبة 41% في العمليات المستمرة (مجلة IEEE Transactions on Industrial Informatics 2023).

التحقق من صحة العلامات والرسوم الخاصة بالامتثال المذكورة من قبل المصنّع

لماذا تعتبر معلومات المصنّع والوضع على الملصقات ضرورية لتحقيق القابلية للتتبع والسلامة

تسمح الملصقات الدقيقة بتتبع المنتجات أثناء عمليات الاسترجاع والتدقيق الأمني. من الضروري وجود أسماء المصنّعين واضحة ومقروءة وأكواد الدفعات وتاريخ الإنتاج. في البيئات الصناعية، تؤدي العلامات غير الواضحة أو غير الكاملة إلى زيادة تكاليف الصيانة بنسبة 20% (IEEE 2023) بسبب تمديد جهود التشخيص.

كيفية التحقق البصري من علامات الامتثال ومواصفات الموصلات

افحص أغلفة الكابلات بحثًا عن شهادات محفورة أو مطبوعة مثل UL أو CE أو RoHS. تأكد من وضوح النص باستخدام عدسة مكبّرة وقارنها بوثائق المصنّع. قس قطر الموصل - الانحرافات التي تزيد عن 5% عن المواصفات المُعلنة غالبًا ما تشير إلى مواد غير مطابقة للمواصفات.

تحليل بيانات: 68% من الكابلات المقلدة تفتقر إلى ملصقات الشهادة المناسبة (المصدر: IEEE 2022)

تُظهر استطلاعات الصناعة أن 34% من الكابلات المزيفة تحتوي على شعارات UL مزورة، بينما تفتقر 29% منها إلى تصنيف مقاومة اللهب. وفي البيئات عالية الخطورة مثل مراكز البيانات، ترتبط تحذيرات قوس البرق المفقودة في NFPA 70E بزيادة نسبتها 40% في معدلات الحوادث (مؤسسة السلامة الكهربائية 2023).

أفضل الممارسات لكشف المعدات الكهربائية والمعدات المزيفة أو غير المطابقة للمواصفات

- استخدم أضواء الأشعة فوق البنفسجية لكشف ميزات إثبات العبث في ملصقات الشهادات

- تحقق من الختم الهولوغرافي على الكابلات ذات الجهد العالي

- قارن سمك العزل مع معايير ANSI/NEMA WC 66

- ارفض الشحنات التي تحتوي على أنماط خط غير متسقة، وهي علامة شائعة على التزييف

يجب إجراء هذه الفحوصات أثناء قبول التسليم، حيث يدخل 78% من الكابلات غير المطابقة للأنظمة إلى الشبكات عبر الشحنات غير المفحصة (NFPA 2023).

تقييم سلامة الهيكل: المرونة والهيكل والجودة الإجمالية

تقييم المرونة وصلابة البنية أثناء فحوصات التركيب

يؤدي اختبارات الانحناء الثلاثية النقاط أثناء التركيب لفحص المرونة. تحتفظ الأسلاك عالية الجودة بسلامتها عند ثنيها إلى نصف قطرها الأدنى (عادةً 6-8 من القطر الخارجي). تشمل المؤشرات الرئيسية:

- الانحناء السلس دون تجعيد

- مرونة الغلاف الخارجية بشكل متسق

- عدم وجود تشوه مرئي في الموصل

المشاكل الشائعة في الأسلاك ذات الجودة المنخفضة: الصلابة، التجعيد، والانكسار الداخلي للخيوط

غالبًا ما تشير المقاومة المفرطة إلى معالجة حرارية سيئة للنحاس أو أكسدة. أرجعت تدقيقات حديثة 23% من الفشل المبكر إلى كسور داخلية في الخيوط، والتي تظل غير مرئية دون إجراء اختبارات تدميرية.

اختبار الانحناء كطريقة عملية ميدانية لفحص متانة الكابل

يشمل البروتوكول القياسي ما يلي:

- لف الكابل حول عمود يطابق نصف قطر الانحناء المحدد من قبل المصنّع

- فحص وجود شقوق في الغلاف باستخدام تكبير 5 مرات

- قياس تغيرات المقاومة بعد الاختبار (زيادة بمقدار ₹¥10% تشير إلى التدهور)

الفحص البصري لتجمعات الكابلات والهارنيسات في التصنيع والصيانة

تساهم عيوب التجميع في 41% من مطالبات الضمان في أنظمة توزيع الطاقة. التركيز على:

- اتجاه الموصلات الموحد داخل الحزم

- تثبيت الغمدات بشكل صحيح في نقاط الدخول

- غياب الموصلات الملتوية أو المتقاطعة

جودة الوصلات الكهربائية وسلامة الاتصال: منع الأعطال من خلال الفحوصات قبل التجميع

المنظار الدقيق يمكّن من التحقق من:

- الإمساك الكامل بالموصلات داخل الطرفيات

- موضع دعم العزل الصحيح

- ملحوظات تجعيدية سلسة ومتحدة المركز

المعيار الصناعي: دليل الفحص البصري للハーネس وفقًا لمعيار MIL-STD-202G

يتطلب معيار MIL-STD-202G فحصًا كاملاً (100%) لكابلات الطاقة الحرجة من أجل:

- تلون الغلاف يتجاوز 15% من مساحة السطح

- وضوح العلامات في إضاءة أقل من 50 لوكس

- عمق تفاعل تخفيف التوتر

الأسئلة الشائعة

لماذا يكون الفحص البصري مهمًا لكابلات ومعدات الأسلاك الكهربائية؟

الفحص البصري ضروري للكشف المبكر عن عيوب التصنيع وأخطاء التركيب، وتقليل مخاطر السلامة والانقطاع الناتج عن عطل المعدات.

ما هي المؤشرات البصرية الشائعة لتدهور الأسلاك؟

تشمل المؤشرات شقوقًا في العزل، تآكلًا، أضرارًا حرارية، تعرضًا للسوائل، وتصبغًا بالقرب من نقاط الاتصال.

كيف يمكنني التحقق من صحة علامات الامتثال للأسلاك الكهربائية؟

استخدم التكبير للتحقق من وضوح النص وتأكيد الشهادات المحفورة أو المطبوعة مثل UL و CE و RoHS مقارنةً بوثائق المصنّع.

ما العوامل التي تؤدي إلى فشل السلك؟

تشمل العوامل تشقّق الغلاف الجزئي وتغير لون الموصل وعدم وجود ملصقات مناسبة، مما يؤدي إلى زيادة مخاطر الفشل.

جدول المحتويات

- فهم دور الفحص البصري في تقييم أسلاك الكابلات الكهربائية

- تقييم مظهر الغلاف والموصل للعيوب المتعلقة بالجودة

-

كشف المؤشرات المبكرة لتدهور الحالة السلكية من خلال المؤشرات البصرية

- المؤشرات المرئية لتدهور الحالة السلكية: التشقق، والاحتكاك، وضرر الحرارة، والتعرض للسوائل

- تقييم سلامة العزل تحت الإجهاد البيئي باستخدام المظهر

- الاستراتيجية الميدانية: الفحص الروتيني للكشف عن التغير اللوني الناتج عن الحرارة وهشاشة العزل

- الاتجاه الجديد: المراقبة البصرية غير التلامسية لحالة الكابلات في البيئات الصناعية

-

التحقق من صحة العلامات والرسوم الخاصة بالامتثال المذكورة من قبل المصنّع

- لماذا تعتبر معلومات المصنّع والوضع على الملصقات ضرورية لتحقيق القابلية للتتبع والسلامة

- كيفية التحقق البصري من علامات الامتثال ومواصفات الموصلات

- تحليل بيانات: 68% من الكابلات المقلدة تفتقر إلى ملصقات الشهادة المناسبة (المصدر: IEEE 2022)

- أفضل الممارسات لكشف المعدات الكهربائية والمعدات المزيفة أو غير المطابقة للمواصفات

-

تقييم سلامة الهيكل: المرونة والهيكل والجودة الإجمالية

- تقييم المرونة وصلابة البنية أثناء فحوصات التركيب

- المشاكل الشائعة في الأسلاك ذات الجودة المنخفضة: الصلابة، التجعيد، والانكسار الداخلي للخيوط

- اختبار الانحناء كطريقة عملية ميدانية لفحص متانة الكابل

- الفحص البصري لتجمعات الكابلات والهارنيسات في التصنيع والصيانة

- جودة الوصلات الكهربائية وسلامة الاتصال: منع الأعطال من خلال الفحوصات قبل التجميع

- المعيار الصناعي: دليل الفحص البصري للハーネس وفقًا لمعيار MIL-STD-202G

- الأسئلة الشائعة