เข้าใจบทบาทของการตรวจสอบด้วยสายตาในการประเมินสายไฟและสายเคเบิลของอุปกรณ์ไฟฟ้า

ความสำคัญของการตรวจสอบด้วยสายตามาตรฐานในการควบคุมคุณภาพของสายไฟและสายเคเบิลในอุปกรณ์ไฟฟ้า

การตรวจสอบด้วยสายตามักยังคงเป็นหนึ่งในวิธีที่ดีที่สุดในการตรวจจับปัญหาให้ได้ตั้งแต่เนิ่น ๆ ก่อนที่จะกลายเป็นปัญหาด้านความปลอดภัยที่ร้ายแรงในระบบไฟฟ้า ตามข้อมูลจาก NFPA ในปี 2023 การตรวจสอบง่าย ๆ นี้สามารถตรวจจับข้อบกพร่องในการผลิตและข้อผิดพลาดในการติดตั้งได้ประมาณ 3 ใน 4 ส่วน ซึ่งตรวจพบได้ล่วงหน้าก่อนที่จะเกิดความล้มเหลวจริง ๆ เมื่อพนักงานตรวจสอบสายเคเบิลและจุดต่อเชื่อม จะพิจารณาสิ่งต่าง ๆ เช่น ฉนวนมีความสมบูรณ์หรือไม่ สายไฟถูกจัดแนวอย่างเหมาะสมหรือไม่ และฉลากมีความชัดเจนพอให้อ่านได้หรือไม่ การสังเกตพื้นฐานเหล่านี้ช่วยให้ตรวจพบชิ้นส่วนหรืองานที่มีคุณภาพต่ำแต่เนิ่น ๆ โรงงานที่กำหนดให้การตรวจสอบด้วยสายตาเป็นส่วนหนึ่งของกระบวนการทำงานปกติ มักจะพบว่าอุปกรณ์มีวันหยุดใช้งานน้อยลงประมาณ 35% เมื่อเทียบกับสถานที่ที่ช่างเทคนิคจะแก้ไขปัญหาเฉพาะเมื่อมีสิ่งของเสียหายแล้ว

หลักการสำคัญของเทคนิคการตรวจสอบด้วยสายตาเพื่อตรวจจับการเสื่อมสภาพของสายเคเบิลในระยะเริ่มต้น

การตรวจสอบที่มีประสิทธิภาพจะต้องยึดหลักการพื้นฐาน 3 ประการ:

- แสงสว่างที่ควบคุมได้ : ใช้แสงสว่าง 500-1000 ลักซ์ เพื่อตรวจสอบรอยร้าวเล็กๆ หรือการเปลี่ยนสี

- การประเมินอย่างเป็นระบบ : ตรวจสอบสายเคเบิลทีละส่วน จากตัวต่อไปจนถึงจุดปลายทาง

- เกณฑ์อ้างอิง : เปรียบเทียบผลลัพธ์กับข้อกำหนด MIL-STD-202G สำหรับความไม่สม่ำเสมอของพื้นผิวที่ยอมรับได้

แนวทางปฏิบัติเหล่านี้ช่วยให้ช่างเทคนิคสามารถตรวจจับรอยขีดข่วนเล็กๆ บนฉนวน ซึ่งมักเป็นสัญญาณบ่งชี้ถึงความล้มเหลวของความต้านทานฉนวนล่วงหน้าได้ถึง 18 เดือน

ตัวชี้วัดที่พบบ่อยในระดับพื้นผิวของความสมบูรณ์ของสายไฟที่เสื่อมสภาพ

มีจุดสังเกตทางสายตาที่สำคัญ 8 ประการ ซึ่งคิดเป็น 92% ของปัญหาคุณภาพที่เกี่ยวข้องกับสายไฟที่ผิดพลาด โดยมีปัจจัยสำคัญดังต่อไปนี้:

| ประเภทข้อบกพร่อง | ความเสี่ยงในการเกิดความล้มเหลวเพิ่มขึ้น |

|---|---|

| รอยแตกร้าวของปลอกบางส่วน | 3.8x |

| ตัวนำไฟฟ้ามีการเปลี่ยนสี | 2.1x |

| เครื่องหมายรับรองมาตรฐานจางลง | 4.5X |

ช่างเทคนิคให้ความสำคัญกับรายการเหล่านี้เป็นพิเศษในระหว่างการตรวจสอบ ด้วยการตระหนักว่าสายไฟเพียงเส้นเดียวที่มีปัญหาอาจนำไปสู่ความล้มเหลวของระบบโดยรวมภายใน 6 เดือนหลังการติดตั้ง

การประเมินสภาพภายนอกของปลอกสายและตัวนำไฟฟ้าเพื่อหาข้อบกพร่องด้านคุณภาพ

วิธีการประเมินสภาพปลอกสายและตัวนำไฟฟ้าด้วยการตรวจสอบด้วยตา

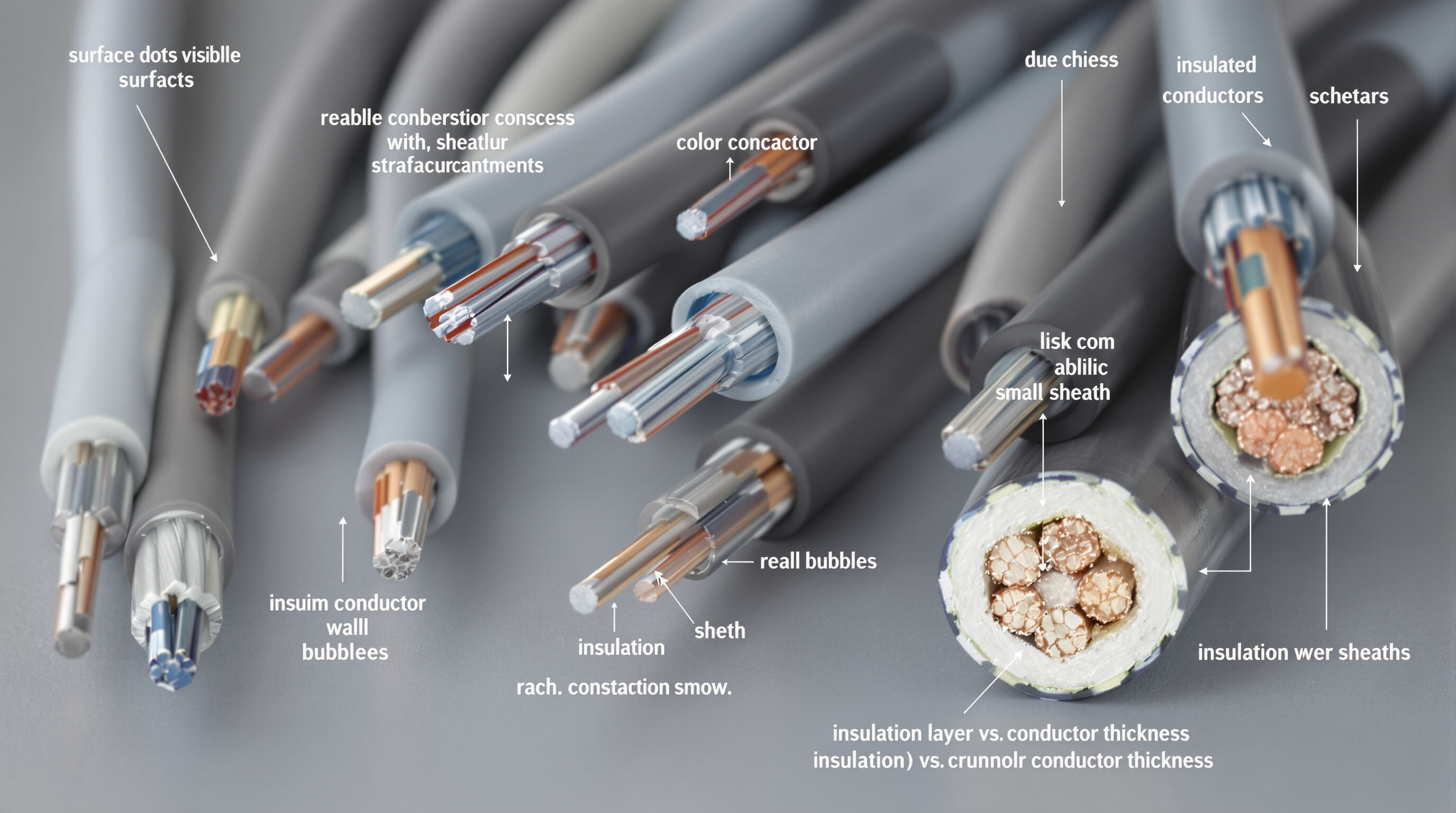

เริ่มตรวจสอบชั้นนอกของสายเคเบิลในขณะที่มีแสงสว่างเพียงพอ สายเคเบิลที่มีคุณภาพควรจะมีสีสม่ำเสมอทั่วทั้งชิ้น เนื้อสัมผัสเรียบลื่น และมีเครื่องหมายแสดงไว้อย่างชัดเจน ไม่ควรมีความแตกต่างของความหนา ดังนั้นควรสังเกตหารอยตะเข็บที่มองเห็นได้หรือฟองอากาศที่ถูกฝังอยู่ภายในวัสดุ เมื่อพิจารณาถึงตัวนำไฟฟ้าเองแล้ว ควรใช้แว่นขยายเพื่อสังเกตให้ใกล้ขึ้น พื้นผิวที่ขรุขระหมายถึงปัญหา เช่น จุดบุบเล็กๆ สายไฟที่บิดไม่แน่นติดกัน หรือมีลักษณะสนิม ซึ่งเป็นสัญญาณเตือนว่าใช้วัสดุที่มีราคาถูก การมองดูในแนวตัดขวางก็สามารถบ่งบอกได้มากเช่นกัน อัตราส่วนระหว่างชั้นป้องกันกับตัวนำไฟฟ้าจริงๆ ต้องเหมาะสมเพื่อความปลอดภัย สายเคเบิลเกรดอุตสาหกรรมโดยทั่วไปจำเป็นต้องมีชั้นฉนวนมากกว่าขนาดตัวนำไฟฟ้าอย่างน้อย 1.5 เท่า เพื่อให้อยู่ในระดับปลอดภัย

การระบุสัญญาณของคุณภาพต่ำ: ความเสียหาย สีซีดจาง และฉลากที่ไม่สม่ำเสมอ

สัญญาณเตือนหลักๆ ได้แก่:

- ความเครียดจากความร้อน : สีน้ำตาลอมเหลืองที่บริเวณปลายสายเคเบิล

- ความเสียหายทางกล : การขีดข่วนที่เกิน 10% ของความหนาฉนวน

- ป้ายกำกับไม่ถูกต้อง : ข้อความจางหรือรหัสไม่ตรงกันระหว่างป้ายกำกับและข้อความที่พิมพ์บนสายเคเบิล

สายเคเบิลที่มีรอยขีดข่วนที่มองเห็นได้ จะเกิดความล้มเหลวเร็วขึ้นถึง 23% ในการทดสอบภายใต้การโหลด เมื่อเทียบกับสายเคเบิลที่ไม่ได้รับความเสียหาย ซึ่งแสดงให้เห็นถึงผลกระทบของความเสียหายบนพื้นผิวต่อความแข็งแรงของฉนวน

กรณีศึกษา: การตรวจจับฉนวนแตกและตัวนำไฟฟ้าที่โผล่ออกมาในสายเคเบิลที่ไม่ได้มาตรฐาน

ในการตรวจสอบโครงสร้างพื้นฐานเมื่อปีที่แล้ว วิศวกรพบว่าปัญหาระบบไฟฟ้าเกิดขึ้นซ้ำๆ เนื่องจากมีรอยร้าวเล็กๆ ในชั้นฉนวน ซึ่งทุกคนคิดกันว่าเป็นเพียงปัญหาที่ผิวหน้าในตอนแรก เมื่อตรวจสอบอย่างละเอียด พบว่ารอยร้าวเหล่านี้แทรกผ่านฉนวนประมาณ 8 จาก 10 ส่วน ทำให้น้ำสามารถเข้าถึงสายไฟด้านในได้ สิ่งที่เห็นได้จากเรื่องนี้คือ การตรวจเช็กตามปกติจำเป็นต้องใช้มุมของแสงที่เหมาะสมกว่าเดิม เพื่อให้สามารถมองเห็นความเสียหายที่แฝงอยู่ ซึ่งแสงทั่วไปไม่สามารถเผยให้เห็นได้ ปัญหาหลายอย่างยังคงตรวจไม่พบจนกว่าจะเกิดความผิดพลาดขึ้น นั่นจึงแสดงให้เห็นว่าเทคนิคการตรวจสอบที่เหมาะสมมีความสำคัญมากเพียงใดต่อการบำรุงรักษา

การแยกแยะความแตกต่างระหว่างข้อบกพร่องทางรูปลักษณ์กับข้อบกพร่องทางการใช้งานของปลอกสายไฟ

แม้รอยขีดข่วนเล็กน้อยอาจไม่ส่งผลต่อประสิทธิภาพ แต่ข้อบกพร่องบางประเภทจำเป็นต้องปฏิเสธทันที:

- ปัญหาความสมมาตร : ตัวนำไฟฟ้าที่ไม่อยู่ตรงกลาง ทำให้ประสิทธิภาพของฉนวนลดลง

- การเปลี่ยนรูปแบบเทอร์โมพลาสติก : ปลอกสายเป็นคลื่น แสดงว่ากระบวนการเย็นหลังการอัดรีดไม่เหมาะสม

- ชิลด์ขาดตอน : มีช่องว่างบนโลหะเกราะป้องกันเห็นได้ที่ปลายตัด

การตรวจสอบควรเน้นที่บริเวณที่มีแรงดันสูง — จุดสิ้นสุด จุดงอ และจุดเชื่อมต่อ — ซึ่งข้อบกพร่องมีแนวโน้มที่จะลุกลามจนเกิดความล้มเหลวมากที่สุด

การตรวจจับสัญญาณเริ่มต้นของสายไฟเสื่อมสภาพผ่านสัญญาณทางสายตา

ตัวชี้วัดที่มองเห็นได้ของสายไฟเสื่อมสภาพ: การแตกร้าว การสึกหรอจากแรงเสียดสี ความเสียหายจากความร้อน และการสัมผัสกับของเหลว

สัญญาณของความเสื่อมโทรมในระยะเริ่มต้นมักจะเห็นได้ด้วยตาเปล่าก่อนเสมอ ให้สังเกตสิ่งต่างๆ เช่น ฉนวนที่แตกร้าว จุดที่ถูกลมหรือสิ่งอื่นๆ กระทบจนบางลง หรือจุดสีน้ำตาลที่ปรากฏขึ้นเมื่อสายไฟรับความร้อนมากเกินไป (อุณหภูมิที่สูงกว่า 90 องศาเซลเซียสจะทำให้เกิดปรากฏการณ์นี้ได้ชัดเจน) หรือส่วนที่ดูบวมพองขึ้นเพราะถูกความชื้นทำลาย ปัญหาเหล่านี้แสดงว่าโครงสร้างเริ่มเสื่อมสภาพ ซึ่งเป็นสาเหตุให้เกิดการล้มเหลวของฉนวนประมาณหนึ่งในสามในพื้นที่ที่มีความชื้นสูงตามข้อมูลของอุตสาหกรรม เจ้าหน้าที่เทคนิคที่ทำงานในพื้นที่ควรให้ความสนใจเป็นพิเศษกับจุดงอของสายไฟและจุดเชื่อมต่อ เนื่องจากความเสียหายเบื้องต้นมักเกิดขึ้นที่จุดเหล่านี้เป็นส่วนใหญ่ โดยมีข้อมูลระบุว่ามีกรณีกว่า 70 เปอร์เซ็นต์ที่เริ่มต้นจากจุดเปราะบางเหล่านี้ตามแนวทางของ NFPA ฉบับปี 2023

การประเมินความสมบูรณ์ของฉนวนภายใต้ความเครียดจากสิ่งแวดล้อมผ่านลักษณะภายนอก

ความเครียดจากสิ่งแวดล้อมเร่งกระบวนการแก่ตัว ประเมินฉนวนโดยใช้ตัวบ่งชี้เหล่านี้:

| ปัจจัยที่ก่อให้เกิดแรงดัน | สัญญาณเตือนทางสายตา | ระดับที่ต้องดำเนินการ |

|---|---|---|

| การเผชิญกับแสง UV | สีซีดจาง/เนื้อผิวเป็นผงชอล์ก | >20% การสูญเสียสี |

| การติดต่อทางเคมี | ผิวเหนียวเหนอะหนะ/ผิวเป็นตุ่มพอง | มีรอยบิดเบือนที่มองเห็นได้ |

| การหมุนเวียนทางความร้อน | รอยร้าวจุลภาคตามแนวยาว | >3 รอยร้าวต่อตารางนิ้ว |

กลยุทธ์ภาคสนาม: การตรวจสอบตามปกติเพื่อตรวจหาการเปลี่ยนสีและแตกเปราะจากความร้อน

ดำเนินการตรวจสอบรายเดือนในพื้นที่ที่มีแนวโน้มเกิดความร้อน สัมผัสตรวจสอบวัสดุฉนวนที่สงสัยด้วยเล็บนิ้วมือ—วัสดุที่เปื่อยยุ่งแสดงถึงการเสื่อมสภาพของโพลิเมอร์ขั้นรุนแรง ตัวนำทองแดงที่มืดคล้ำบ่งชี้ถึงการโอเวอร์โหลดเป็นเวลานาน จำเป็นต้องปรับสมดุลโหลดทันทีตามแนวทางความปลอดภัยในอุตสาหกรรม

แนวโน้มใหม่: การตรวจสอบสภาพสายเคเบิลแบบไม่สัมผัสในพื้นที่อุตสาหกรรม

สถานที่อุตสาหกรรมขั้นสูงใช้เทคโนโลยีการถ่ายภาพแบบหลายช่วงคลื่น (350-2500 นาโนเมตร) เพื่อตรวจจับการเสื่อมสภาพที่อยู่ใต้ผิวซึ่งตาเปล่ามองไม่เห็น วิธีการแบบไม่สัมผัสนี้สามารถระบุรูปแบบความเครียดจากความร้อนในระยะเริ่มต้นด้วยความแม่นยำ 94% ช่วยลดการหยุดทำงานแบบไม่ได้วางแผนลง 41% ในกระบวนการดำเนินงานต่อเนื่อง (IEEE Transactions on Industrial Informatics 2023)

การตรวจสอบป้ายกำกับและเครื่องหมายรับรองของผู้ผลิตเพื่อให้แน่ใจว่าของแท้

เหตุใดข้อมูลและฉลากของผู้ผลิตจึงมีความสำคัญอย่างยิ่งต่อการย้อนกลับและความปลอดภัย

การติดฉลากที่แม่นยำช่วยให้สามารถย้อนกลับได้ในกรณีที่ต้องเรียกคืนและตรวจสอบความปลอดภัย ชื่อผู้ผลิต รหัสประจำล็อต และวันที่ผลิตที่อ่านได้ชัดเจนเป็นสิ่งจำเป็น ในสภาพแวดล้อมอุตสาหกรรม รอยตำหนิหรือเครื่องหมายที่เบลอเพิ่มต้นทุนการบำรุงรักษาขึ้น 20% (IEEE 2023) เนื่องจากใช้เวลานานขึ้นในการวินิจฉัยปัญหา

ตรวจสอบเครื่องหมายแสดงความสอดคล้องและข้อมูลจำเพาะของตัวนำไฟฟ้าอย่างไรให้ได้ผล

ตรวจสอบใบรับรองที่ปรากฏบนปลอกสายเคเบิล เช่น UL, CE หรือ RoHS ที่ถูกปั๊มขึ้นรูปหรือพิมพ์ไว้ ใช้แว่นขยายเพื่อตรวจสอบความชัดเจน และเปรียบเทียบกับเอกสารจากผู้ผลิต วัดเส้นผ่านศูนย์กลางของตัวนำไฟฟ้า การเบี่ยงเบนที่เกิน 5% จากข้อมูลที่ระบุไว้มักบ่งชี้ว่าเป็นวัสดุที่มีคุณภาพต่ำ

ข้อมูลเชิงลึก: 68% ของสายเคเบิลปลอมไม่มีฉลากแสดงการรับรองที่เหมาะสม (ที่มา: IEEE 2022)

การสำรวจอุตสาหกรรมแสดงให้เห็นว่า 34% ของสายเคเบิลปลอมมีโลโก้ UL ที่ถูกปลอมแปลง ในขณะที่ 29% ไม่มีการระบุค่าความต้านทานไฟไหม้ ในสภาพแวดล้อมที่มีความเสี่ยงสูง เช่น ศูนย์ข้อมูล การไม่แสดงคำเตือนเกี่ยวกับการอาร์กไฟฟ้าตามมาตรฐาน NFPA 70E มีความสัมพันธ์กับอัตราเกิดเหตุการณ์ที่สูงขึ้น 40% (Electrical Safety Foundation 2023)

แนวทางปฏิบัติที่ดีที่สุดในการระบุสายไฟและสายเคเบิลอุปกรณ์ไฟฟ้าที่ไม่แท้หรือไม่ผ่านมาตรฐาน

- ใช้แสงอัลตราไวโอเลตเพื่อตรวจสอบคุณสมบัติที่แสดงถึงการแก้ไขฉลากการรับรอง

- ตรวจสอบตราสัญลักษณ์แบบโฮโลแกรมบนสายเคเบิลแรงดันสูง

- เปรียบเทียบความหนาของฉนวนกับมาตรฐาน ANSI/NEMA WC 66

- ปฏิเสธล็อตสินค้าที่มีรูปแบบตัวอักษรไม่สม่ำเสมอ ซึ่งเป็นสัญญาณทั่วไปของสินค้าปลอม

ควรดำเนินการตรวจสอบเหล่านี้ในระหว่างการรับมอบสินค้า เนื่องจาก 78% ของสายเคเบิลที่ไม่ผ่านมาตรฐานเข้าสู่ระบบผ่านการจัดส่งที่ไม่ได้รับการตรวจสอบ (NFPA 2023)

การประเมินความสมบูรณ์ทางกายภาพ: ความยืดหยุ่น โครงสร้าง และคุณภาพการประกอบ

การประเมินความยืดหยุ่นและความแข็งแรงของโครงสร้างในระหว่างการตรวจสอบการติดตั้ง

ทำงาน การทดสอบการงอสามจุด ระหว่างการติดตั้งเพื่อประเมินความยืดหยุ่น สายไฟคุณภาพสูงจะรักษารูปทรงไว้ได้ดีเมื่อโค้งงอถึงรัศมีขั้นต่ำ (โดยทั่วไปที่ 6-8 เท่าของเส้นผ่านศูนย์กลางภายนอก) ตัวชี้วัดสำคัญได้แก่

- การโค้งงอได้อย่างราบรื่นโดยไม่เกิดรอยบุบ

- ความยืดหยุ่นของฉนวนสม่ำเสมอ

- ไม่มีลักษณะสายแกนผิดรูปให้เห็น

ปัญหาทั่วไปของสายไฟคุณภาพต่ำ: ความแข็งกระด้าง, การบุบงอ, และการขาดสายแกนภายใน

ความแข็งแรงเกินไปมักบ่งชี้ถึงการอบทองแดงไม่เพียงพอหรือการเกิดออกซิเดชัน การตรวจสอบล่าสุดระบุว่ามีสาเหตุจากสายแกนขาดภายในถึง 23% ของความล้มเหลวที่เกิดขึ้นก่อนเวลา ซึ่งไม่สามารถตรวจพบได้หากไม่ทำลายตัวอย่างเพื่อตรวจสอบ

การทดสอบการโค้งงอเป็นวิธีการภาคสนามมาตรฐานสำหรับประเมินความทนทานของสายเคเบิล

มีขั้นตอนมาตรฐานดังนี้:

- พันสายเคเบิลรอบแกนที่มีขนาดรัศมีการโค้งงอตามที่ผู้ผลิตกำหนด

- ตรวจสอบรอยแตกร้าวของฉนวนภายใต้กำลังขยาย 5 เท่า

- การวัดการเปลี่ยนแปลงความต้านทานหลังทดสอบ (การเพิ่มขึ้นของค่าประมาณ ₹¥10% บ่งชี้ถึงการเสื่อมสภาพ)

การตรวจสอบด้วยสายตาของชุดสายไฟและสายรัดในกระบวนการผลิตและการบำรุงรักษา

ข้อบกพร่องในการประกอบมีส่วนทำให้เกิดการเรียกร้องการรับประกันถึง 41% ในระบบจ่ายไฟฟ้า ให้เน้นที่:

- ลักษณะการจัดเรียงของสายไฟภายในสายรัดที่สม่ำเสมอ

- การติดตั้งยางกันน้ำอย่างถูกต้องในจุดเข้า-ออก

- ไม่มีสายไฟที่บิดหรือไขว้กัน

คุณภาพของการอัดหางปลาและสมบูรณ์ของข้อต่อ: การป้องกันความล้มเหลวด้วยการตรวจสอบก่อนการประกอบ

กล้องตรวจสอบแบบความละเอียดสูงช่วยให้สามารถตรวจสอบยืนยันได้ถึง:

- การยึดสายไฟได้ครบถ้วนในขั้วต่อ

- การติดตั้งฉนวนกันไฟฟ้าในตำแหน่งที่ถูกต้อง

- ลักษณะการหดตัวเรียบและสม่ำเสมอ

มาตรฐานอุตสาหกรรม: แนวทางการตรวจสอบสายรัดแบบมองเห็นได้ตาม MIL-STD-202G

MIL-STD-202G กำหนดให้ตรวจสอบสายไฟกระแสหลักทั้งหมด 100% สำหรับ

- สีของปลอกสายไฟจางลงมากกว่า 15% ของพื้นที่ผิว

- ความชัดเจนของข้อความบนสายไฟภายใต้แสงสว่าง 50 ลักซ์

- ความลึกของการยึดสายไฟเพื่อป้องกันแรงดึง

คำถามที่พบบ่อย

ทำไมการตรวจสอบด้วยตาจึงมีความสำคัญต่อสายไฟและสายเคเบิลของอุปกรณ์ไฟฟ้า

การตรวจสอบด้วยตามีความสำคัญอย่างมากในการตรวจจับข้อบกพร่องจากการผลิตและการติดตั้งที่ผิดพลาด ช่วยลดความเสี่ยงด้านความปลอดภัยและป้องกันการหยุดทำงานอันเนื่องมาจากความล้มเหลวของอุปกรณ์

สัญญาณบ่งชี้ที่พบบ่อยของสายไฟเสื่อมสภาพคืออะไร

ตัวชี้วัดรวมถึงฉนวนแตก สายไฟสึกจากการเสียดสี ความเสียหายจากความร้อน การสัมผัสกับของเหลว และสีจางลงใกล้จุดต่อสาย

ฉันจะตรวจสอบความแท้จริงของฉลากความสอดคล้องของสายไฟฟ้าได้อย่างไร

ใช้การขยายภาพเพื่อตรวจสอบความชัดเจน และยืนยันการรับรองที่เป็นนูนหรือพิมพ์ เช่น UL, CE หรือ RoHS โดยเปรียบเทียบกับเอกสารจากผู้ผลิต

ปัจจัยใดบ้างที่มีส่วนทำให้สายไฟเกิดความล้มเหลว

ปัจจัยรวมถึงรอยแตกร้าวบางส่วนของปลอกสาย, การเปลี่ยนสีของตัวนำไฟฟ้า, และการระบุฉลากที่ไม่ถูกต้อง ซึ่งนำไปสู่ความเสี่ยงที่เพิ่มขึ้นในการเกิดความล้มเหลว

สารบัญ

- เข้าใจบทบาทของการตรวจสอบด้วยสายตาในการประเมินสายไฟและสายเคเบิลของอุปกรณ์ไฟฟ้า

- การประเมินสภาพภายนอกของปลอกสายและตัวนำไฟฟ้าเพื่อหาข้อบกพร่องด้านคุณภาพ

-

การตรวจจับสัญญาณเริ่มต้นของสายไฟเสื่อมสภาพผ่านสัญญาณทางสายตา

- ตัวชี้วัดที่มองเห็นได้ของสายไฟเสื่อมสภาพ: การแตกร้าว การสึกหรอจากแรงเสียดสี ความเสียหายจากความร้อน และการสัมผัสกับของเหลว

- การประเมินความสมบูรณ์ของฉนวนภายใต้ความเครียดจากสิ่งแวดล้อมผ่านลักษณะภายนอก

- กลยุทธ์ภาคสนาม: การตรวจสอบตามปกติเพื่อตรวจหาการเปลี่ยนสีและแตกเปราะจากความร้อน

- แนวโน้มใหม่: การตรวจสอบสภาพสายเคเบิลแบบไม่สัมผัสในพื้นที่อุตสาหกรรม

-

การตรวจสอบป้ายกำกับและเครื่องหมายรับรองของผู้ผลิตเพื่อให้แน่ใจว่าของแท้

- เหตุใดข้อมูลและฉลากของผู้ผลิตจึงมีความสำคัญอย่างยิ่งต่อการย้อนกลับและความปลอดภัย

- ตรวจสอบเครื่องหมายแสดงความสอดคล้องและข้อมูลจำเพาะของตัวนำไฟฟ้าอย่างไรให้ได้ผล

- ข้อมูลเชิงลึก: 68% ของสายเคเบิลปลอมไม่มีฉลากแสดงการรับรองที่เหมาะสม (ที่มา: IEEE 2022)

- แนวทางปฏิบัติที่ดีที่สุดในการระบุสายไฟและสายเคเบิลอุปกรณ์ไฟฟ้าที่ไม่แท้หรือไม่ผ่านมาตรฐาน

-

การประเมินความสมบูรณ์ทางกายภาพ: ความยืดหยุ่น โครงสร้าง และคุณภาพการประกอบ

- การประเมินความยืดหยุ่นและความแข็งแรงของโครงสร้างในระหว่างการตรวจสอบการติดตั้ง

- ปัญหาทั่วไปของสายไฟคุณภาพต่ำ: ความแข็งกระด้าง, การบุบงอ, และการขาดสายแกนภายใน

- การทดสอบการโค้งงอเป็นวิธีการภาคสนามมาตรฐานสำหรับประเมินความทนทานของสายเคเบิล

- การตรวจสอบด้วยสายตาของชุดสายไฟและสายรัดในกระบวนการผลิตและการบำรุงรักษา

- คุณภาพของการอัดหางปลาและสมบูรณ์ของข้อต่อ: การป้องกันความล้มเหลวด้วยการตรวจสอบก่อนการประกอบ

- มาตรฐานอุตสาหกรรม: แนวทางการตรวจสอบสายรัดแบบมองเห็นได้ตาม MIL-STD-202G

- คำถามที่พบบ่อย