Diferenças Principais nos Materiais de Isolação para Cabos de Energia Internos e Externos

Por que as condições ambientais determinam requisitos diferentes de isolação

Cabos elétricos usados no interior de edifícios versus aqueles instalados no exterior enfrentam problemas completamente diferentes. Em ambientes internos, a principal função do isolamento é impedir que a eletricidade vaze, além de resistir a pequenas quantidades de danos físicos. Mas quando os cabos são colocados ao ar livre, precisam suportar condições muito mais severas, incluindo danos causados pelo sol, temperaturas extremamente frias ou quentes, variando de menos 40 graus Celsius até 90 graus, umidade e contato com diversos produtos químicos. Considere o PVC comum, por exemplo: ele se degrada cerca de três vezes mais rápido quando exposto à luz solar, porque as moléculas começam a se romper. Isso é algo mencionado nas mais recentes normas da NEC 2023. Diante dessas grandes diferenças entre ambientes internos e externos, escolher os materiais corretos torna-se absolutamente crítico se quisermos que nossos sistemas de fiação durem ao longo do tempo sem necessidade de substituição constante.

Fundamentos da ciência dos materiais: Flexibilidade, durabilidade e resistência ambiental

| Propriedade | Prioridade Interna | Prioridade Externa |

|---|---|---|

| Flexibilidade | Alta (facilidade de roteamento) | Moderada (foco na capa) |

| Resistência UV | Mínimo | Crítico |

| Resistência à hidrólise | Baixa | Alta (conformidade com IP68) |

Termoplásticos como o PVC dominam aplicações internas devido à sua flexibilidade e baixo custo. Em contraste, o polietileno reticulado (XLPE) é preferido em ambientes externos porque sua estrutura molecular resiste à degradação causada por calor, umidade e radiação UV, oferecendo durabilidade superior em condições adversas.

Estudo de caso: Falha de cabos classificados para uso interno utilizados ao ar livre

Um estudo de campo de 2023 que analisou 1.200 instalações constatou que 63% dos cabos classificados para uso interno falharam dentro de 18 meses quando instalados ao ar livre. Os principais modos de falha incluíram rachaduras no isolamento (42%), corrosão do condutor (29%) e ruptura dielétrica (19%). Esses resultados destacam os riscos significativos de usar materiais não projetados para ambientes externos.

Estratégia: Associar o isolamento do cabo de energia ao ambiente de aplicação

Para otimizar desempenho e longevidade, siga um protocolo em três etapas:

- Identificar riscos de exposição (UV, umidade, produtos químicos)

- Verificar as classificações de temperatura em relação aos extremos climáticos locais

- Priorizar materiais reticulados para instalações externas superiores a 15 metros

Essa abordagem proativa minimiza falhas prematuras e garante conformidade regulamentar.

Tendência do setor: Crescimento na adoção de polímeros reticulados para resistência externa

O XLPE agora representa 58% das novas instalações de cabos de energia externos, ante 34% em 2018. Sua dominância decorre da comprovada vida útil de 30 anos em climas severos — quase o triplo do PVC, que normalmente dura apenas 8 a 12 anos ao ar livre. Essa mudança reflete o reconhecimento crescente da resistência do XLPE e suas vantagens em custo ao longo do ciclo de vida.

Resistência ao tempo e aos raios UV na isolação de cabos de energia externos

Resistindo à chuva, neve e ciclos de congelamento-descongelamento: necessidades de durabilidade a longo prazo

Os cabos utilizados ao ar livre precisam manter a flexibilidade mesmo quando as temperaturas caem para -40 graus Celsius e não devem tornar-se frágeis após repetidos ciclos de congelamento e descongelamento. Os dados mais recentes do Relatório de Infraestrutura Externa para 2025 mostram algo interessante sobre capas de cabos. Cabos revestidos com elastômero termoplástico (TPE) apresentaram aproximadamente 9 em cada 10 menos problemas de isolamento ao longo de cinco anos em regiões frias do norte, em comparação com cabos convencionais de PVC. Esse nível de confiabilidade explica por que muitos instaladores estão optando por materiais como TPE e polietileno reticulado (XLPE) para projetos em locais onde os invernos são particularmente rigorosos. Esses materiais simplesmente suportam melhor o frio extremo, pois mantêm sua integridade estrutural por mais tempo sob essas condições difíceis.

Barreiras contra Umidade e Designs de Materiais Resistentes à Umidade

A intrusão de umidade causa 34% das falhas em cabos externos (IEEE Standard 1215-2023). A estrutura molecular hidrofóbica do XLPE repele eficazmente a água, enquanto construções multicamadas que incorporam fitas poliméricas condutoras bloqueadoras de umidade reduzem as perdas de condutividade relacionadas à umidade em 74%. Esses recursos são essenciais para instalações subterrâneas ou em ambientes de alta umidade.

Mecanismos de Degradação por UV e Riscos da Exposição à Luz Solar

A radiação UV rompe as ligações de hidrocarbonetos no isolamento, levando à fragilidade e redução da resistência dielétrica. Testes acelerados de envelhecimento mostram que o PVC não protegido perde 80% de sua resistência à tração após 2.000 horas de exposição ao UV — equivalente a cerca de 18 meses em condições de deserto. Sem proteção adequada, essa degradação compromete tanto a segurança quanto a funcionalidade.

Aditivos e Escolhas de Polímeros para Proteção UV Superior

Os fabricantes aumentam a resistência aos raios UV utilizando XLPE estabilizado com negro de carbono e aditivos como benzotriazóis. Essas formulações prolongam a vida útil do cabo em 50% nas zonas tropicais e mantêm o desempenho dielétrico com perda inferior a 0,5% ao ano, mesmo sob irradiação solar total. Tais avanços tornam os cabos modernos para ambientes externos muito mais resistentes do que as gerações anteriores.

Desempenho Térmico e Classificações de Temperatura dos Materiais de Isolação

Estabilidade Térmica em Climas Internos e Externos com Flutuações

Os cabos funcionam em todas as formas de condições, desde locais internos agradáveis e estáveis onde a temperatura varia cerca de 20 graus Celsius até áreas externas rigorosas onde as temperaturas podem oscilar mais de 70 graus em um único dia. O isolamento especial usado ao ar livre precisa suportar desde o frio congelante abaixo de menos 40 graus até calor escaldante acima de 90 graus. Essa é uma faixa de temperatura impressionante de cerca de 130 graus, aproximadamente quatro vezes maior do que a exigida para cabos internos comuns. Manter esses cabos funcionando corretamente sob tais condições extremas é muito importante, pois ninguém quer que seu fornecimento de energia seja interrompido quando mais importa.

Comparação de Desempenho: XLPE vs. EPR em Ambientes de Alta Temperatura

O polietileno reticulado (XLPE) supera a borracha de etileno propileno (EPR) sob calor sustentado:

| Material | Classificação Contínua | Suporte a Curto-Circuito | Envelhecimento (projeção de 15 anos) |

|---|---|---|---|

| XLPE | 90°C | 250°C por 5 segundos | —12% de perda na resistência à tração |

| EPR | 105°C | 200°C por 10 segundos | —25% de perda de resistência à tração |

Embora o EPR ofereça classificações contínuas mais altas, o XLPE mantém melhor estabilidade dielétrica acima de 90°C, tornando-o preferível para cabos enterrados próximos a fontes de calor, como transformadores ou equipamentos industriais.

Norma de Referência: Tabela 310.104(A) do NEC sobre Classificações de Temperatura Permitidas

De acordo com o National Electrical Code®, cabos externos precisam ter, no mínimo, uma classificação de isolamento de 75°C, enquanto cabos internos padrão exigem apenas 60°C. Esses 25% a mais compensam fatores como exposição ao sol, equipamentos próximos gerando calor e picos inesperados de energia durante emergências. A experiência prática também mostra grandes benefícios. Engenheiros que seguem a Tabela 310.104(A) do NEC apresentam cerca de 43% menos problemas com rompimento prematuro do isolamento, segundo dados da NFPA em seu relatório de 2022. Algo importante a lembrar é selecionar um isolamento capaz de suportar temperaturas máximas, e não apenas condições médias. Quando feito corretamente, essa abordagem evita cerca de dois terços de todos os problemas térmicos antes que eles ocorram, conforme constatado na análise da Duke Energy do ano passado, baseada em instalações reais em diferentes climas.

Exposição Química e Resistência a Estresses Ambientais

Desafios do isolamento externo: Poluentes, óleos e escoamento industrial

Cabos usados ao ar livre enfrentam condições químicas muito mais severas em comparação com os cabos instalados dentro de edifícios. Eles estão expostos a todo tipo de substâncias, como combustível residual, ácidos provenientes da água da chuva misturada à sujeira das estradas e diversos poluentes atmosféricos. Essas misturas concentradas tendem a degradar o isolamento mais rapidamente, reduzindo às vezes sua vida útil em cerca de 40%. O polietileno comum ou PE tende a inchar e desenvolver microfissuras quando entra em contato com produtos derivados do petróleo. É por isso que o polietileno reticulado (XLPE) funciona melhor em ambientes agressivos. Sua construção termofixa especial não se deforma tão facilmente e mantém suas propriedades elétricas intactas, tornando o XLPE a opção preferida para locais onde os cabos são expostos a produtos químicos industriais ou à poluição urbana.

Equilibrar materiais biodegradáveis ecológicos com confiabilidade de longo prazo

Em testes laboratoriais seguindo as normas ASTM D5511-18, o isolamento biodegradável se decompõe cerca de 97% mais rápido do que as alternativas sintéticas. Mas há um inconveniente: quando esses materiais são expostos a condições reais, como umidade e poluição, sua confiabilidade pode ser comprometida ao longo do tempo. Por outro lado, pesquisadores desenvolveram materiais híbridos misturando resinas bio-baseadas de PLA com estabilizantes especiais contra raios UV. Testes em campo mostram que essas combinações duram cerca de 15 anos antes de precisarem ser substituídas, comparável ao desempenho típico do isolamento padrão de PVC. O que torna isso ainda melhor é o benefício ambiental: a produção gera aproximadamente 62% menos emissões de carbono em comparação com os métodos tradicionais. Para fabricantes que buscam sustentabilidade e durabilidade do produto, esses novos materiais compostos oferecem possibilidades verdadeiramente empolgantes para projetos futuros de cabos.

Dados do mundo real: ASTM D2219-20 para referências de desempenho em ambientes úmidos

Os testes ASTM D2219-20 destacam diferenças-chave no desempenho em imersão em água:

| Material | imersão em Água por 90 Dias | Perda de Resistência Dielétrica |

|---|---|---|

| PVC Convencional | inchaço de 23% | redução de 37% |

| XLPE com Resistência à Água | mudança dimensional de 4% | redução de 8% |

| Essas métricas confirmam a superioridade do XLPE em aplicações sujeitas a inundações ou submersão, onde a resistência ao envelhecimento eletroquímico e a estabilidade dimensional a longo prazo são críticas. |

Comparação dos Materiais Comuns de Isolamento: PVC, PE, XLPE, EPR e Borracha de Silicone

Propriedades e casos de uso de PVC, PE, XLPE, EPR e borracha de silicone

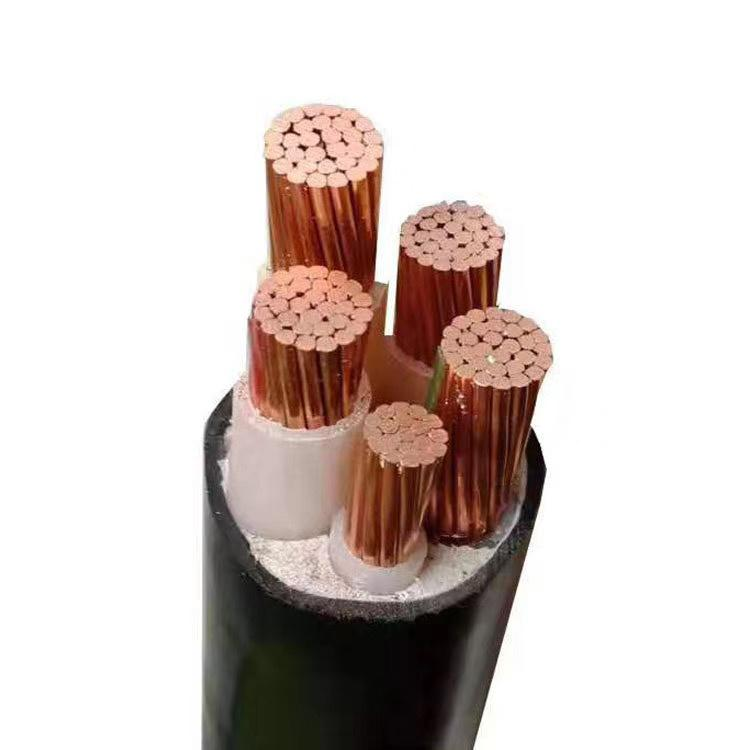

O PVC ainda é bastante comum em ambientes internos porque se dobra facilmente, não pega fogo tão prontamente e tem custo inferior ao de muitas alternativas. Funciona bem em temperaturas que variam de cerca de menos 40 graus Celsius até aproximadamente 70 graus. O material PE mantém as coisas bem secas, mas torna-se muito rígido quando a temperatura cai abaixo de menos 20, o que o torna pouco adequado para instalações externas. O XLPE vai além, permitindo operação desde tão baixo quanto menos 55 até 90 graus Celsius, além de apresentar melhor resistência à exposição UV e suportar muito melhor tensões físicas. É por isso que o vemos frequentemente em locais como campos de painéis solares e redes de linhas de energia. O EPR mantém a flexibilidade mesmo entre menos 50 e 150 graus, sendo por isso frequentemente encontrado em partes móveis, como as grandes lâminas giratórias de turbinas eólicas. A borracha de silicone suporta condições extremamente quentes, até 230 graus Celsius, razão pela qual fundições e outras operações industriais dependem dela, apesar da necessidade de camadas extras de proteção, já que não é tão resistente à tração quanto alguns outros materiais.

| Material | Faixa de Temperatura | Ponto Forte | Aplicação Comum |

|---|---|---|---|

| PVC | -40°C a 70°C | Eficiência de custos | Painéis de controle internos |

| XLPE | -55°C a 90°C | Resistência UV | Distribuição de energia externa |

| Silício | -60°C a 230°C | Tolerância ao calor | Alimentadores de usina siderúrgica |

Termoplásticos vs. termofixos: diferenças estruturais e de durabilidade

Materiais como PVC e PE pertencem à categoria dos termoplásticos, o que significa que podem derreter e ser moldados novamente. Isso os torna bastante convenientes para trabalhos de instalação e reparos quando algo se rompe. A desvantagem? Deixar esses materiais em condições quentes por muito tempo faz com que comecem a entortar ou deformar. Do outro lado, temos os termofixos, como XLPE e EPR. Esses materiais formam ligações cruzadas permanentes após a cura, conferindo-lhes durabilidade muito maior. Em ambientes difíceis onde plásticos comuns falhariam, os termofixos duram muito mais. Tome o exemplo do XLPE: após ficar exposto ao ar livre por 25 anos inteiros, ainda retém cerca de 92% de sua resistência dielétrica original, segundo as normas ASTM D2219-20. O PE comum consegue manter apenas cerca de 67% após o mesmo período. É verdade que os termofixos custam inicialmente cerca de 30 a 40 por cento a mais, mas considere todos os dólares economizados com chamados de manutenção e substituições ao longo do tempo. Muitas instalações industriais consideram essa compensação totalmente vantajosa a longo prazo.

Seleção específica por aplicação: fiação interna vs. cabos de energia externos

Ao analisar soluções de cabeamento interno, os fabricantes focam mais na flexibilidade para curvas e na capacidade de resistir a incêndios, em vez de se preocuparem com proteção contra intempéries. Já nas instalações externas, surgem requisitos diferentes. Materiais como o polietileno reticulado (XLPE) tornam-se necessários porque resistem melhor à degradação por água, o que é realmente crítico quando os cabos são instalados subterraneamente próximo a fontes de água subterrânea. De acordo com relatórios de campo recentes, datados do ano passado, os cabos com isolamento XLPE apresentaram cerca de 80 e poucos por cento menos problemas relacionados à umidade em comparação com os cabos de polietileno comum utilizados em ambientes semelhantes ao longo de regiões costeiras. E falando em ambientes extremos, no Círculo Ártico, onde as temperaturas regularmente caem abaixo de menos 60 graus Celsius, um isolamento especial de borracha de silicone impede que os equipamentos das plataformas de petróleo trinquem, ainda que esses materiais custem aproximadamente o triplo do valor normal do XLPE padrão.

Análise de custo do ciclo de vida: preço inicial versus vida útil e manutenção

O PVC custa cerca de $0,18 por pé, enquanto o XLPE é mais caro, cerca de $0,35 por pé. Mas há um detalhe: o PVC externo geralmente precisa ser substituído entre 7 e 12 anos. Já o XLPE? Esse material pode durar de 25 a 40 anos antes de precisar de manutenção. Ao analisar os custos ao longo de 30 anos, o XLPE acaba sendo cerca de 37% mais barato. Também existe o EPR a considerar. Com preço de $0,28 por pé, o EPR dura cerca de 35 anos e apresenta bom desempenho em locais onde as condições não são extremas, mas ainda desafiadoras, como nas estações de tratamento de esgoto das quais todos dependemos. A conclusão é esta: não se deixe enganar apenas pelos preços iniciais. Pense no longo prazo ao tomar essas decisões, pois escolhas mais inteligentes hoje levam a sistemas mais seguros e economias futuras.

Perguntas frequentes

Por que cabos internos e externos exigem materiais isolantes diferentes?

Cabos internos e externos são expostos a condições ambientais muito diferentes. Os cabos internos lidam principalmente com a prevenção de pequenos vazamentos elétricos e danos físicos, enquanto os cabos externos enfrentam radiação UV, umidade, temperaturas extremas e produtos químicos, exigindo características de isolamento distintas para durabilidade e eficiência.

O que torna o XLPE um material preferido para cabos de energia externos?

O XLPE é favorecido para aplicações externas devido à sua excelente resistência à radiação UV, umidade, calor e tensão física. Sua estrutura molecular hidrofóbica e durabilidade tornam-no adequado para ambientes externos rigorosos, pois mantém a integridade estrutural e resiste à degradação muito melhor do que alternativas como o PVC.

O que acontece se cabos classificados para uso interno forem utilizados no exterior?

Usar cabos classificados para ambientes internos em áreas externas pode levar a falhas prematuras, como rachaduras no isolamento, corrosão do condutor e ruptura dielétrica, devido à sua incapacidade de suportar as condições externas adversas. Essas falhas destacam a importância de selecionar os materiais adequados para o ambiente de aplicação.

Os materiais isolantes biodegradáveis são confiáveis para uso a longo prazo?

Embora os materiais biodegradáveis se decomponham muito mais rapidamente do que os materiais tradicionais, a exposição no mundo real a elementos como umidade e poluentes pode comprometer sua confiabilidade. Materiais híbridos que combinam resinas biológicas PLA com estabilizadores UV oferecem uma solução mais equilibrada, proporcionando sustentabilidade e vida útil prolongada.

Sumário

-

Diferenças Principais nos Materiais de Isolação para Cabos de Energia Internos e Externos

- Por que as condições ambientais determinam requisitos diferentes de isolação

- Fundamentos da ciência dos materiais: Flexibilidade, durabilidade e resistência ambiental

- Estudo de caso: Falha de cabos classificados para uso interno utilizados ao ar livre

- Estratégia: Associar o isolamento do cabo de energia ao ambiente de aplicação

- Tendência do setor: Crescimento na adoção de polímeros reticulados para resistência externa

-

Resistência ao tempo e aos raios UV na isolação de cabos de energia externos

- Resistindo à chuva, neve e ciclos de congelamento-descongelamento: necessidades de durabilidade a longo prazo

- Barreiras contra Umidade e Designs de Materiais Resistentes à Umidade

- Mecanismos de Degradação por UV e Riscos da Exposição à Luz Solar

- Aditivos e Escolhas de Polímeros para Proteção UV Superior

- Desempenho Térmico e Classificações de Temperatura dos Materiais de Isolação

- Exposição Química e Resistência a Estresses Ambientais

-

Comparação dos Materiais Comuns de Isolamento: PVC, PE, XLPE, EPR e Borracha de Silicone

- Propriedades e casos de uso de PVC, PE, XLPE, EPR e borracha de silicone

- Termoplásticos vs. termofixos: diferenças estruturais e de durabilidade

- Seleção específica por aplicação: fiação interna vs. cabos de energia externos

- Análise de custo do ciclo de vida: preço inicial versus vida útil e manutenção

-

Perguntas frequentes

- Por que cabos internos e externos exigem materiais isolantes diferentes?

- O que torna o XLPE um material preferido para cabos de energia externos?

- O que acontece se cabos classificados para uso interno forem utilizados no exterior?

- Os materiais isolantes biodegradáveis são confiáveis para uso a longo prazo?