Compreendendo o Papel da Inspeção Visual na Avaliação de Fios e Cabos de Equipamentos Elétricos

A Importância da Inspeção Visual no Controle de Qualidade de Fios e Cabos de Equipamentos Elétricos

Examinar visualmente os componentes continua sendo uma das melhores formas de identificar problemas antes que se tornem sérias ameaças à segurança em sistemas elétricos. De acordo com dados da NFPA de 2023, essa simples verificação pode detectar cerca de três a cada quatro falhas de fabricação e erros de instalação muito antes de qualquer falha real ocorrer. Quando os trabalhadores examinam cabos e conexões, eles verificam itens como se o isolamento está intacto, se os cabos estão devidamente alinhados e se as etiquetas estão legíveis. Essas observações básicas ajudam a identificar componentes ou mão de obra de qualidade inferior desde o início. Fábricas que incluem inspeções visuais regulares em suas rotinas costumam apresentar cerca de 35% menos dias com equipamentos parados por causa de falhas, em comparação com locais onde os técnicos só corrigem problemas após algo sair do controle.

Princípios-chave da inspeção visual para detecção precoce da degradação de cabos

As inspeções eficazes seguem três princípios fundamentais:

- Iluminação controlada : Utilize uma iluminação de 500-1000 lux para revelar rachaduras finas ou descoloração

- Avaliação sistemática : Examine os cabos segmento por segmento, do conector até o ponto de terminação

- Parâmetros de referência : Compare os resultados com as especificações MIL-STD-202G para irregularidades superficiais aceitáveis

Essas práticas permitem que técnicos detectem micro-desgastes na isolação — frequentemente indicadores de falha na resistência de isolação até 18 meses antes.

Indicadores Comuns de Nível Superficial de Comprometimento da Integridade do Fio

Oito sinais visuais críticos respondem por 92% das falhas em fios relacionadas à qualidade. Entre os mais críticos estão:

| Tipo de Defeito | Aumento do Risco de Falha |

|---|---|

| Rachadura parcial da capa | 3,8x |

| Descoloração do condutor | 2,1x |

| Marcas de conformidade desbotadas | 4.5X |

Técnicos priorizam estes itens durante inspeções visuais, reconhecendo que um único fio comprometido pode levar a falhas em todo o sistema dentro de seis meses após a implantação.

Avaliação da aparência da capa e do condutor quanto a defeitos de qualidade

Métodos de avaliação visual para condição da capa e do condutor do cabo

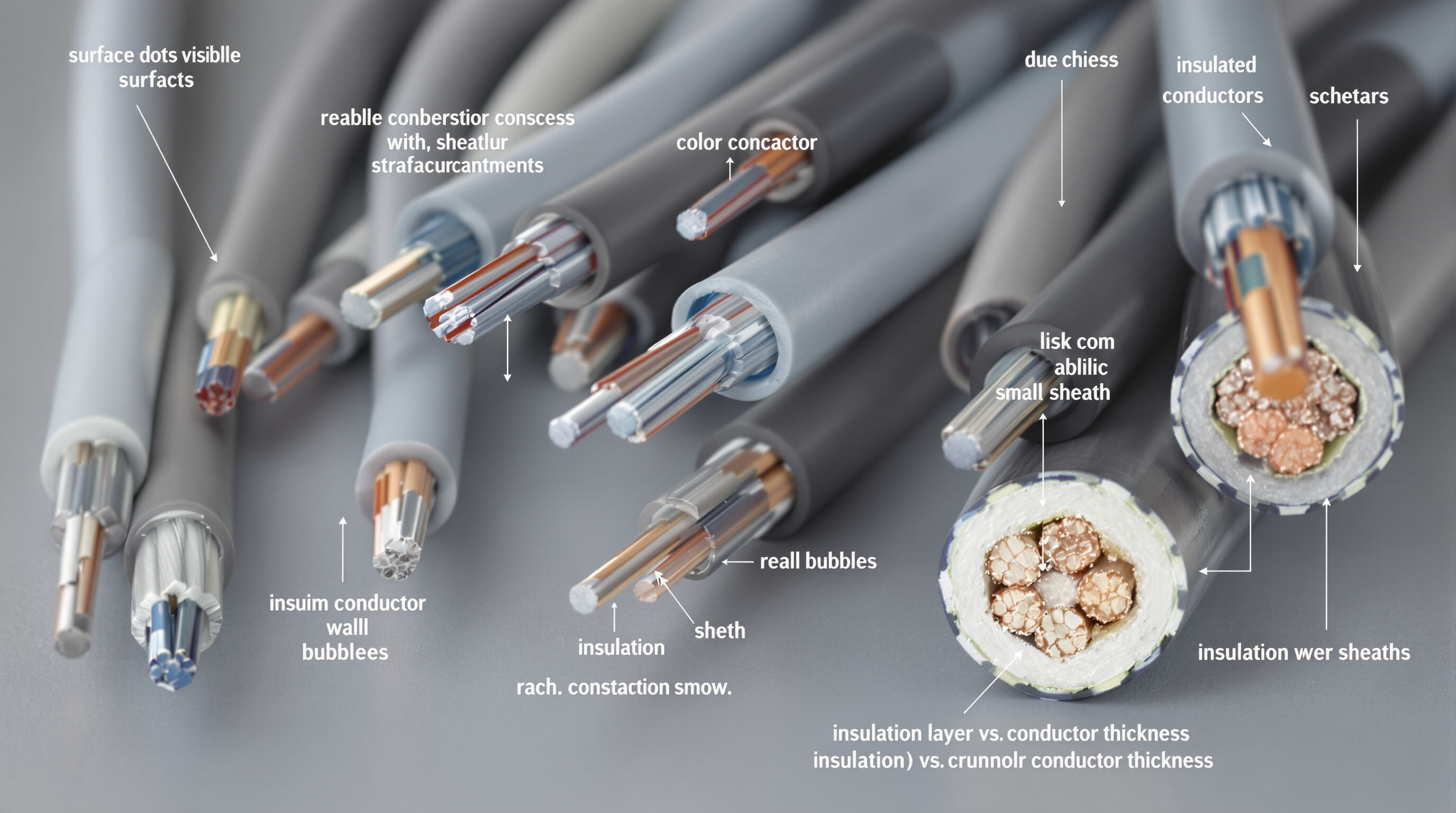

Comece a verificar a cobertura externa do cabo quando houver boa iluminação disponível. Cabos de qualidade devem ter uma cor consistente em toda a sua extensão, sentir-se suaves ao toque e apresentar marcações claras. Eles também não devem mostrar variações de espessura, portanto, fique atento a quaisquer linhas visíveis ou bolhas presas dentro do material. Ao observar os próprios condutores, vale a pena usar uma lupa para examiná-los de perto. Uma superfície áspera indica problemas – elementos como pequenas crateras, fios que não ficam bem juntos ou sinais de ferrugem são alertas vermelhos que apontam para materiais de baixa qualidade. Analisar uma seção transversal também pode revelar muito. A proporção entre a camada protetora e o condutor real precisa ser adequada por motivos de segurança. Cabos industriais geralmente precisam de pelo menos 1,5 vez mais isolamento em comparação com o tamanho do condutor para permanecerem dentro dos limites seguros.

Identificando Sinais de Baixa Qualidade: Danos, Descoloração e Rotulagem Inconsistente

Principais sinais de alerta incluem:

- Estresse térmico : Descoloração amarelada ou marrom-avermelhada próximo às terminações

- Danos mecânicos : Abrasões superiores a 10% da espessura da bainha

- Irregularidades na Rotulagem : Texto desbotado ou códigos incompatíveis entre rótulos e impressão na capa

Cabos com abrasões visíveis falham 23% mais rápido em testes de carga do que os indanos, destacando o impacto dos danos superficiais na resistência dielétrica.

Estudo de Caso: Detecção de Isolamento Rachado e Condutores Expostos em Cabos de Qualidade Inferior

Numa verificação de infraestrutura no ano passado, os engenheiros descobriram que problemas no sistema de iluminação continuavam ocorrendo devido a rachaduras minúsculas no isolamento, que todos inicialmente achavam ser apenas problemas superficiais. Ao analisarem com mais atenção, essas rachaduras na verdade atravessavam cerca de 8 em cada 10 partes da camada de isolamento, permitindo que água atingisse os fios internos. Isso demonstra que as inspeções regulares precisam de ângulos de iluminação melhores se quisermos identificar danos ocultos que luzes normais simplesmente não conseguem revelar. Muitos desses problemas permanecem indetectáveis até que algo falhe, razão pela qual técnicas adequadas de inspeção são tão importantes para o trabalho de manutenção.

Diferenciando Defeitos Estéticos de Defeitos Funcionais nas Capas de Cabos

Embora pequenas arranhões possam não afetar o desempenho, certos defeitos exigem rejeição imediata:

- Problemas de Concentricidade : Condutores descentralizados reduzindo o isolamento efetivo

- Deformação Termoplástica : Revestimento ondulado indicando resfriamento inadequado na extrusão

- Blindagens Interrompidas : Lacunas nas blindagens metálicas visíveis nas extremidades cortadas

As inspeções devem focar nas zonas de alta tensão — terminações, curvas e pontos de conexão — onde os defeitos têm maior probabilidade de evoluir para falhas.

Detectando Sinais Precoces de Degradação de Fios por Meio de Indicadores Visuais

Indicadores Visíveis de Degradação de Fios: Rachaduras, Desgaste, Danos por Calor e Exposição a Fluidos

Sinais de desgaste precoce normalmente aparecem visualmente primeiro. Procure coisas como rachaduras no isolamento, locais onde ele esteja desgastado fino, aquelas manchas acastanhadas que aparecem quando os fios ficam muito quentes (acima de 90 graus Celsius realmente faz efeito), ou seções que pareçam inchadas por terem sido expostas à umidade. Esses problemas indicam que a estrutura está começando a se deteriorar e causam cerca de um terço de todas as falhas no isolamento em áreas úmidas, segundo dados do setor. Técnicos que trabalham no local precisam prestar atenção especial nas dobras dos cabos e nos pontos de conexão, já que a maioria dos dannos iniciais ocorre nesses locais. Estamos falando que cerca de 70 por cento dos casos começam exatamente nesses pontos vulneráveis, conforme observado nas últimas diretrizes da NFPA de 2023.

Avaliação da Integridade do Isolamento sob Estresse Ambiental por Meio da Aparência

O estresse ambiental acelera o envelhecimento. Avalie o isolamento usando estes indicadores:

| Fator de Estresse | Sinal Visual de Aviso | Limite de Ação |

|---|---|---|

| Exposição UV | Perda de cor/textura esbranquiçada | >20% de perda de cor |

| Contacto químico | Superfície pegajosa/com bolhas | Qualquer deformidade visível |

| Ciclagem Térmica | Microfissuras longitudinais | >3 fissuras por polegada |

Estratégia de Campo: Verificações Rotineiras para Descoloração e Fragilidade Causadas pelo Calor

Realize inspeções mensais em áreas propensas ao calor. Realize testes com a unha em isolamentos suspeitos — material que se esmigalha indica degradação avançada do polímero. Condutores de cobre escuros sugerem sobrecarga prolongada, exigindo balanceamento imediato de carga conforme as diretrizes de segurança industrial.

Tendência Emergente: Monitoramento Visual sem Contato do Estado dos Cabos em Ambientes Industriais

Instalações avançadas agora utilizam imageamento hiperspectral (faixa de comprimento de onda de 350-2500 nm) para detectar degradação subsuperficial invisível ao olho humano. Este método sem contato identifica padrões precoces de estresse térmico com 94% de precisão, reduzindo a interrupção não planejada em 41% nas operações contínuas (IEEE Transactions on Industrial Informatics 2023).

Verificação da Autenticidade das Etiquetas e Marcas de Conformidade do Fabricante

Por Que as Informações e Identificação do Fabricante São Fundamentais para a Rastreabilidade e Segurança

A identificação precisa permite a rastreabilidade durante recalls e auditorias de segurança. Nomes legíveis dos fabricantes, códigos de lote e datas de produção são essenciais. Em ambientes industriais, marcações borradas ou incompletas aumentam os custos de manutenção em 20% (IEEE 2023) devido a esforços prolongados de solução de problemas.

Como Verificar Visualmente as Marcações de Conformidade e as Especificações dos Condutores

Inspecione as capas dos cabos em busca de certificações embossadas ou impressas, como UL, CE ou RoHS. Confirme a legibilidade usando uma lupa e cruze as informações com a documentação do fabricante. Meça o diâmetro do condutor — desvios superiores a 5% em relação às especificações indicadas frequentemente indicam materiais de qualidade inferior.

Dado Relevante: 68% dos Cabos Falsificados Não Possuem Etiquetas Adequadas de Certificação (Fonte: IEEE 2022)

Pesquisas setoriais mostram que 34% dos cabos falsificados possuem logotipos UL falsificados, enquanto 29% omitem as classificações de retardância à chama. Em ambientes de alto risco, como centros de dados, a falta de avisos de arco elétrico conforme NFPA 70E está associada a uma taxa de incidentes 40% mais alta (Fundação de Segurança Elétrica 2023).

Práticas Recomendadas para Identificar Equipamentos Elétricos, Fios e Cabos Falsificados ou Não Conformes

- Utilize luzes UV para detectar características que evidenciem violação em etiquetas de certificação

- Verifique os selos holográficos em cabos de alta tensão

- Compare a espessura do isolamento com os padrões ANSI/NEMA WC 66

- Rejeite lotes com estilos inconsistentes de fontes, um sinal comum de falsificação

Essas verificações devem ser realizadas durante a aceitação da entrega, já que 78% dos cabos não conformes entram nos sistemas por meio de remessas não verificadas (NFPA 2023).

Avaliação da Integridade Física: Flexibilidade, Estrutura e Qualidade de Montagem

Avaliação da Flexibilidade e da Integridade Estrutural Durante Inspeções de Instalação

Realizar testes de dobra em três pontos durante a instalação para avaliar a flexibilidade. Fios de alta qualidade mantêm a integridade ao serem dobrados até seu raio mínimo (geralmente 6-8 diâmetros externos). Indicadores importantes incluem:

- Dobra suave sem amassar

- Elasticidade consistente da capa

- Nenhuma deformação visível do condutor

Problemas Comuns em Fios de Baixa Qualidade: Rigidez, Dobras e Quebra Interna de Fios

Rigidez excessiva geralmente indica má recozimento do cobre ou oxidação. Auditorias recentes atribuem 23% das falhas prematuras a fraturas internas nos fios, que permanecem indetectáveis sem testes destrutivos.

Teste de Dobramento como Método Prático no Campo para Avaliação da Durabilidade do Cabo

Um protocolo padronizado inclui:

- Enrolar o cabo em um mandril com o raio de curvatura especificado pelo fabricante

- Inspecionar a capa quanto a rachaduras com magnificação de 5x

- Medição de alterações na resistência pós-teste (aumento de ₹¥10% indica degradação)

Inspeção Visual de Conjuntos de Cabos e Chicotes em Fabricação e Manutenção

Defeitos de montagem contribuem para 41% das reclamações por garantia em sistemas de distribuição de energia. Foco em:

- Fiação uniforme dentro dos feixes

- Instalação adequada de borrachas nos pontos de entrada

- Ausência de condutores torcidos ou cruzados

Qualidade da Prendedura e Integridade das Conexões: Prevenção de Falhas por Meio de Verificações Pré-Montagem

Borescópios de alta resolução permitem a verificação de:

- Captura completa dos condutores nos terminais

- Posicionamento correto dos suportes de isolamento

- Perfis de prensagem lisos e concêntricos

Padrão da Indústria: Diretrizes MIL-STD-202G para Inspeção Visual de Chicotes Elétricos

MIL-STD-202G exige inspeção de 100% dos cabos de alimentação críticos para:

- Descoloração da capa excedendo 15% da área superficial

- Legibilidade das marcações em iluminação inferior a 50 lux

- Profundidade de engajamento do alívio de tração

Perguntas Frequentes

Por que a inspeção visual é importante para fios e cabos de equipamentos elétricos?

A inspeção visual é fundamental para identificar falhas de fabricação e erros de instalação precocemente, reduzindo riscos potenciais de segurança e tempo de inatividade devido a falhas no equipamento.

Quais são os sinais visuais comuns de degradação de fios?

Os indicadores incluem rachaduras na isolação, desgaste por atrito, danos térmicos, exposição a fluidos e descoloração próximo às terminações.

Como posso verificar a autenticidade das etiquetas de conformidade dos cabos elétricos?

Utilize ampliação para verificar a legibilidade e confirme as certificações em relevo ou impressas, como UL, CE ou RoHS, comparando com a documentação do fabricante.

Quais fatores contribuem para a falha do cabo?

Os fatores incluem rachaduras parciais na capa, descoloração do condutor e etiquetagem incorreta, levando a um aumento do risco de falhas.

Sumário

- Compreendendo o Papel da Inspeção Visual na Avaliação de Fios e Cabos de Equipamentos Elétricos

-

Avaliação da aparência da capa e do condutor quanto a defeitos de qualidade

- Métodos de avaliação visual para condição da capa e do condutor do cabo

- Identificando Sinais de Baixa Qualidade: Danos, Descoloração e Rotulagem Inconsistente

- Estudo de Caso: Detecção de Isolamento Rachado e Condutores Expostos em Cabos de Qualidade Inferior

- Diferenciando Defeitos Estéticos de Defeitos Funcionais nas Capas de Cabos

-

Detectando Sinais Precoces de Degradação de Fios por Meio de Indicadores Visuais

- Indicadores Visíveis de Degradação de Fios: Rachaduras, Desgaste, Danos por Calor e Exposição a Fluidos

- Avaliação da Integridade do Isolamento sob Estresse Ambiental por Meio da Aparência

- Estratégia de Campo: Verificações Rotineiras para Descoloração e Fragilidade Causadas pelo Calor

- Tendência Emergente: Monitoramento Visual sem Contato do Estado dos Cabos em Ambientes Industriais

-

Verificação da Autenticidade das Etiquetas e Marcas de Conformidade do Fabricante

- Por Que as Informações e Identificação do Fabricante São Fundamentais para a Rastreabilidade e Segurança

- Como Verificar Visualmente as Marcações de Conformidade e as Especificações dos Condutores

- Dado Relevante: 68% dos Cabos Falsificados Não Possuem Etiquetas Adequadas de Certificação (Fonte: IEEE 2022)

- Práticas Recomendadas para Identificar Equipamentos Elétricos, Fios e Cabos Falsificados ou Não Conformes

-

Avaliação da Integridade Física: Flexibilidade, Estrutura e Qualidade de Montagem

- Avaliação da Flexibilidade e da Integridade Estrutural Durante Inspeções de Instalação

- Problemas Comuns em Fios de Baixa Qualidade: Rigidez, Dobras e Quebra Interna de Fios

- Teste de Dobramento como Método Prático no Campo para Avaliação da Durabilidade do Cabo

- Inspeção Visual de Conjuntos de Cabos e Chicotes em Fabricação e Manutenção

- Qualidade da Prendedura e Integridade das Conexões: Prevenção de Falhas por Meio de Verificações Pré-Montagem

- Padrão da Indústria: Diretrizes MIL-STD-202G para Inspeção Visual de Chicotes Elétricos

- Perguntas Frequentes