電気設備用ワイヤ・ケーブルの評価における目視検査の役割について理解する

電気設備用ワイヤ・ケーブルの品質管理における目視検査の重要性

目視での確認は、電気システムにおいて問題が深刻な安全問題になる前に発見するための最良の方法の一つです。2023年のNFPA(米国防火協会)のデータによると、このような簡単な点検により、製造上の欠陥や設置ミスの約4件中3件を、実際に故障が起きるはるか前段階で発見できます。作業員がケーブルや接続部分を点検する際には、絶縁体が無傷かどうか、配線が正しく接続されているか、ラベルが読みやすい状態かどうかといった点を確認します。こうした基本的な観察により、初期段階で品質の悪い部品や施工不良を発見することが可能になります。定期的に目視検査を行なう工場では、トラブルが起きてから修理を行う工場と比べて、設備の停止日数が約35%も少ない傾向があります。

早期段階のケーブル劣化を検出するための目視検査技術の主要原則

効果的な点検は、次の3つの基本原則に従います:

- 照明の管理 :500〜1000ルクスの照度を使用して、ひび割れや変色を明らかにします

- 体系的な評価 :コネクタから端末ポイントまで、ケーブルをセグメントごとに検査します

- 参照ベンチマーク :発見内容を許容表面不規則性に関するMIL-STD-202G仕様と比較します

これらの方法により、技術者は絶縁の微細擦過傷を検出でき、それらは絶縁抵抗障害の18ヶ月前から前兆となることが多いです

配線の健全性が損なわれる際の一般的な表面レベルの指標

8つの視覚的な異常が品質関連の配線故障の92%を占めます。特に重要なのは次の通りです:

| 欠陥タイプ | 故障リスクの増加 |

|---|---|

| 部分的なシースの亀裂 | 3.8倍 |

| 導体の変色 | 2.1倍 |

| 適合マークの色あせ | 4.5X |

技術者は点検時にこれらを重点的に確認し、たった1本の被覆劣化した配線が設置後6か月以内にシステム全体の故障につながる可能性があることを認識しています。

ケーブル被覆および導体外観の品質欠陥評価

ケーブル被覆および導体状態の目視評価方法

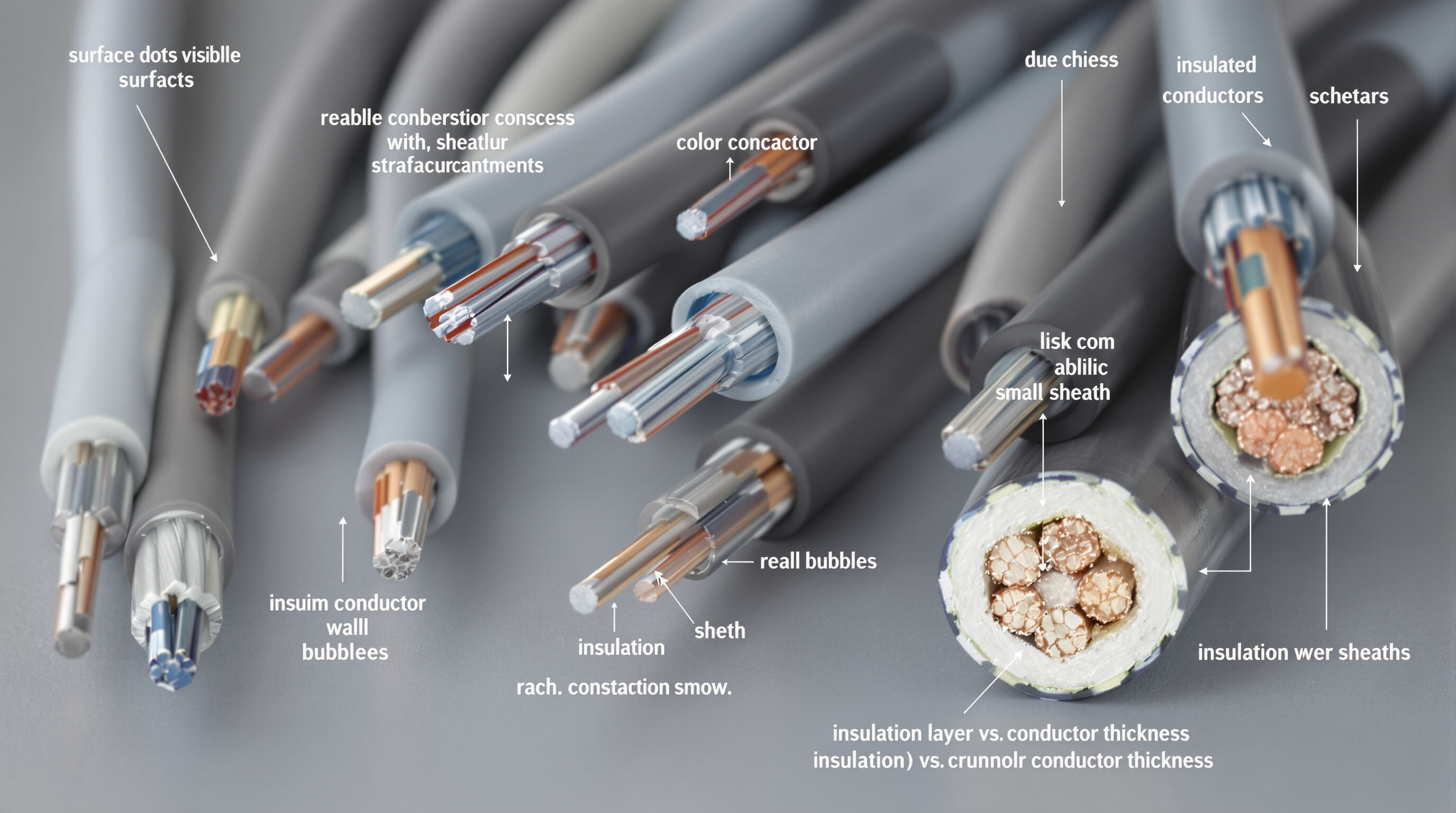

ケーブルの外装をチェックする際は、明るい場所で行いましょう。高品質なケーブルは外装の色が均一で、触ったときに滑らかな感触がし、明確な刻印が施されています。また、太さが一定で、目立つ継ぎ目や素材内部に閉じ込められた気泡なども見受けられません。導体そのものを確認する際は、拡大鏡などを用いて近づいてみるのが効果的です。表面が粗い場合、小さなくぼみや平らに絡まっていない導体、錆の兆しなどは、安価な素材が使われている可能性を示す警告サインです。断面を見て判断するのも有効です。保護層と導体そのものの比率は、安全性の観点から適正なものが求められます。産業用ケーブルの場合、導体サイズに対して絶縁体が少なくとも1.5倍以上あることが、安全基準を満たすために必要です。

低品質のケーブルを見分けるサイン:損傷・変色・ラベルの不一致

主な警告サインには以下が含まれます:

- 熱応力 端子付近に黄褐色の変色が見られる

- 機械的損傷 : シース厚みの10%を超える摩耗

- ラベルの不規則 : フェードした文字またはラベルとジャケット印刷間のコードの不一致

可視摩耗があるケーブルは、無傷のケーブルと比較して負荷試験で23%早く故障するため、表面損傷が絶縁耐力に与える影響が明らかです。

ケーススタディ: 不良ケーブルにおける絶縁破損および導体露出の検出

昨年のインフラ点検で、エンジニアは照明システムの問題が絶縁体に生じた微細なひび割れが原因であることを突き止めた。当初、誰もがそのひび割れは表面的な問題に過ぎないと考えていた。しかし、よく調べてみると、これらのひび割れは絶縁層の約10個中8個の部分まで貫通しており、内部の配線に水が侵入する原因となっていた。この事実は、隠れた損傷を発見するためには、通常の照明では明らかにできない角度からの点検が必要であることを示している。多くの問題は何かが故障するまで検出されず、そのため適切な点検技術がメンテナンス作業において非常に重要であることがわかる。

ケーブルシースにおける外観上の欠陥と機能上の欠陥の区別

小さな傷は性能に影響しない場合もあるが、即時交換が必要な特定の欠陥もある:

- 同心性の問題 :中心からずれた導体による有効絶縁性能の低下

- 熱可塑性変形 :不適切な押出冷却による波打ったシース被覆

- 断続的なシールド層 : 切断端部で金属シールドの隙間が見える

検査は高応力がかかる箇所—端部、曲げ部、接続ポイント—に重点を置くべきです。こうした箇所では欠陥が故障に発展しやすいです。

視覚的な手がかりを通じてワイヤ劣化の初期兆候を検出する

ワイヤ劣化の目視確認可能な指標:亀裂、擦過、熱損傷、および液体暴露

初期の摩耗の兆候は、まず視覚的に現れるのが一般的です。絶縁材のひび割れ、摩擦によって薄くなっている箇所、配線が過度に加熱されたために現れる褐色の斑点(90度を超えると特に顕著です)、または湿気によって膨張しているように見える部分などに注意してください。こうした問題は素材の劣化が進行していることを意味し、業界データによると、湿気の多い場所での絶縁破壊の約3分の1を占めています。現場の技術者は特に、ケーブルの曲げ部分や接続部分に注意を払う必要があります。2023年のNFPAガイドラインによると、初期損傷の約70%がこうした脆弱な箇所から生じると記されています。

外観による環境ストレス下での絶縁性能評価

環境ストレスは経年劣化を早めます。以下の指標を用いて絶縁状態を評価してください:

| 応力要因 | 視覚的な警告サイン | 対応基準 |

|---|---|---|

| 紫外線曝露 | 色あせ/チョーク状の質感 | >20%の色あせ |

| 化学接触 | 表面の粘着性/水ぶくれ | 目に見える変形 |

| 熱サイクル | 縦方向の微細亀裂 | >1インチあたり3本以上の亀裂 |

現場戦略:熱による変色および脆化の定期点検

熱が発生しやすいエリアでは毎月点検を実施する。疑わしい絶縁材に対しては爪でテストを行い、もろくなって崩れる材料はポリマーの劣化が進行していることを示す。銅導体が黒く変色している場合は、過負荷が継続しており、産業安全ガイドラインに従って即時の負荷バランス調整が必要である。

新興トレンド:産業分野におけるケーブル状態の非接触目視モニタリング

最先端の施設では、肉眼では見えない内部劣化を検出するために、超分光画像技術(波長範囲350~2500nm)を使用している。この非接触方式は、早期の熱ストレスパターンを94%の正確さで検出でき、継続運転において予期せぬ停止時間を41%削減した(『IEEE Transactions on Industrial Informatics 2023』より)。

製造ラベルおよび適合マークの真正性確認

トレーサビリティと安全性において、製造業者情報およびラベル付けが重要な理由

正確なラベル付けにより、リコールや安全監査時のトレーサビリティが可能になります。明確に読み取れる製造業者の名前やロット番号、製造日付は不可欠です。産業現場において、不鮮明または不完全な刻印はトラブルシューティングに時間がかかるため、メンテナンスコストが20%増加します(IEEE 2023)。

コンプライアンスマークと導体仕様を視覚的に確認する方法

UL、CE、RoHSなどの押し出しまたは印刷された認証マークをケーブルジャケットで点検してください。拡大鏡を使用してそれらの可読性を確認し、製造業者の文書と照合してください。導体の直径を測定してください。規格に記載された仕様から5%以上ずれる場合は、多くの場合素材が基準を満たしていないことを示しています。

データインサイト:偽造ケーブルの68%が適切な認証ラベルを持っていない(出典:IEEE 2022)

業界調査によると、偽造ケーブルの34%が偽造されたULロゴを備えており、29%は難燃性等級が記載されていない。データセンターなどの高リスク環境では、NFPA 70Eアークフラッシュ警告の記載がない場合、事故発生率が40%高くなるとの相関がある(Electrical Safety Foundation 2023)

偽造または非適合の電気機器用ワイヤおよびケーブルの識別に関するベストプラクティス

- 紫外線ライトを使用して認証ラベルに記載された改ざん防止機能を検出する

- 高圧ケーブルに貼付されたホログラムシールを確認する

- 絶縁被覆の厚さがANSI/NEMA WC 66規格に合致しているか比較する

- フォントスタイルが統一されていないロットは、偽造の一般的な兆候として却下する

これらの検査は受入時に実施すべきである。NFPA 2023の調査では、非適合ケーブルの78%が検査されていない出荷段階でシステム内に流入していることが分かっている

柔軟性、構造、組立品質における物理的完全性の評価

施工検査時の柔軟性と構造健全性の評価

タスクをより速く、そして精密に実行するための手段です。これらの機械の使用により、生産性が向上し、 三点曲げ試験 柔軟性を評価するために設置中に曲げに耐える必要があります。高品質のワイヤーは、最小曲げ半径(通常は外径の6~8倍)に曲げても構造の完全性を維持します。主な指標は以下の通りです:

- つぶれることなくスムーズに曲げられること

- シースの弾力性が均一であること

- 導体の変形が目に見えないこと

低品質ワイヤーにおける一般的な問題:硬さ、つぶれ、内部ストランドの切断

過度な硬さは、銅のアニーリング処理(焼きなまし処理)の不備や酸化を示唆する可能性があります。最近の監査では、初期故障の23%が破壊試験なしでは検出できない内部ストランドの破断によるものであることが判明しています。

ケーブルの耐久性を評価するための実用的な現場試験方法としての曲げ試験

標準化されたプロトコルには以下が含まれます:

- 製造元が指定する曲げ半径に合った丸棒にケーブルを巻き付けること

- 5倍の拡大率でシースのひび割れを点検すること

- 事後抵抗変化の測定(₹¥10%の増加は劣化を示す)

製造およびメンテナンスにおけるケーブルアセンブリとハーネスの目視検査

組立不良が電力分配システムにおける保証請求の41%を占める。重点項目:

- ハーネス内での均一なワイヤレイアウト

- 導入部分での適切なグロメット取り付け

- より返しや交差のない導体

圧着品質および接続信頼性:事前組立点検による故障防止

高解像度の内視鏡により以下の確認が可能:

- 端子内での導体完全捕獲

- 絶縁支持体の正しい配置

- 滑らかで同心円状の圧着形状

業界標準:MIL-STD-202G ハーネス目視検査ガイドライン

MIL-STD-202Gは、以下の重要電力ケーブルについて100%の検査を要求しています:

- 被覆の変色が表面積の15%を超える場合

- 50ルクスの照明下での識別マークの判読性

- ストレインリリーフの噛み合い深さ

よくある質問

なぜ電気機器用ワイヤおよびケーブルの目視検査が重要なのでしょうか?

目視検査は、製造上の欠陥や設置ミスを早期に発見し、機器の故障による潜在的な安全上の危険や停止時間を低減するために重要です。

ワイヤ劣化の一般的な目視上の兆候は何ですか?

兆候には、絶縁体のひび割れ、摩擦による損傷、熱損傷、液体への暴露、端子付近の変色などが含まれます。

電線の適合性ラベルの真正性をどのように確認できますか?

拡大鏡を使用して明瞭さを確認し、UL、CE、RoHSなどのエンボス加工または印刷された認証がメーカードキュメントと一致することを確認してください。

配線の故障に寄与する要因はどれですか?

部分的な被覆のひび割れ、導体の変色、不適切なラベル付けなどの要因が故障リスクの増加につながります。