הכרת התפקיד של הבדיקה הויזואלית בבחינה של חוטים וכבלים בציוד חשמלי

החשיבות של בדיקה ויזואלית בפיקוח על האיכות של חוטים וכבלים בציוד חשמלי

בחינה ויזואלית נותרת אחת הדרכים הטובות ביותר לזיהוי תקלות לפני שהן הופכות לאיומים על הבטחה במערכות חשמל. על פי נתוני ה-NFPA לשנת 2023, בדיקה פשוטה זו יכולה לחשוף כשלושה מתוך ארבעה פגמים בייצור ושגיאות בהתקנה זמן רב לפני שהתקלה מתרחשת באמת. כאשר עובדים בודקים כבלים וחיבורים, הם מתייחסים לדברים כמו שלמות הדיאלקטריה, תקינות יחסית של תילים, וברורים של תוויות. תצפיות בסיסיות אלו עוזרות לזיהוי רכיבים או עבודות באיכות נמוכה בשלבים מוקדמים. מפעלים שמתרגילים ביקורים ויזואליים שגרתיים כחלק מהנהל שלהם נוטים לחוות כ-35% פחות ימים שבהם ציוד עומד מושבת עקב תקלות, בהשוואה למקומות שבהם טכנאים מתקנים את הבעיות רק לאחר שהן מתרחשות.

עקרונות מרכזיים בבדיקה ויזואלית לשם זיהוי ראשוני של דגראדציה בכבלים

בדיקות אפקטיביות עוקבות אחרי שלושה עקרונות מרכזיים:

- תאורה מבוקרת : השתמשו באור של 500-1000 לוקס כדי לחשוף סדקים עדינים או שינוי צבע

- הערכה שיטתית : בדקו את הכבלים מקטע למקטע, מהקונקטור ועד לנקודת הסיום

- סמכי התייחסות : השוו את הממצאים מול דגמי ה-MIL-STD-202G עבור אי-אידוחים מתקבלים על פני השטח

שיטות אלו מאפשרות לטכנאים לזהות סדקים זעירים בבליטה - לרוב סימן מוקדם לכשל במדידת התנגדות הבידוד, עד 18 חודשים מראש.

ממצאים שגרתיים על פני השטח המעידים על פגיעה באיכות החוטים

שמונה אזהרות ויזואליות חשובות מוסברות על 92% מהכשלונות הקשורים לאיכות החוטים. מהן החמורות שבין הפגיעות:

| סוג פגיעה | עלייה בסיכון לכשל |

|---|---|

| סדקים חלקיים בקליפה | 3.8x |

| שחית צבע המוליך | 2.1x |

| סימני תאום עミュים | 4.5X |

טכניינים מעדיפים את אלה בבדיקות תחזוקה, ומבינים שכל חוט פגוע יכול להוביל לכשל מערכת-רחב תוך שישה חודשים מהתשקול.

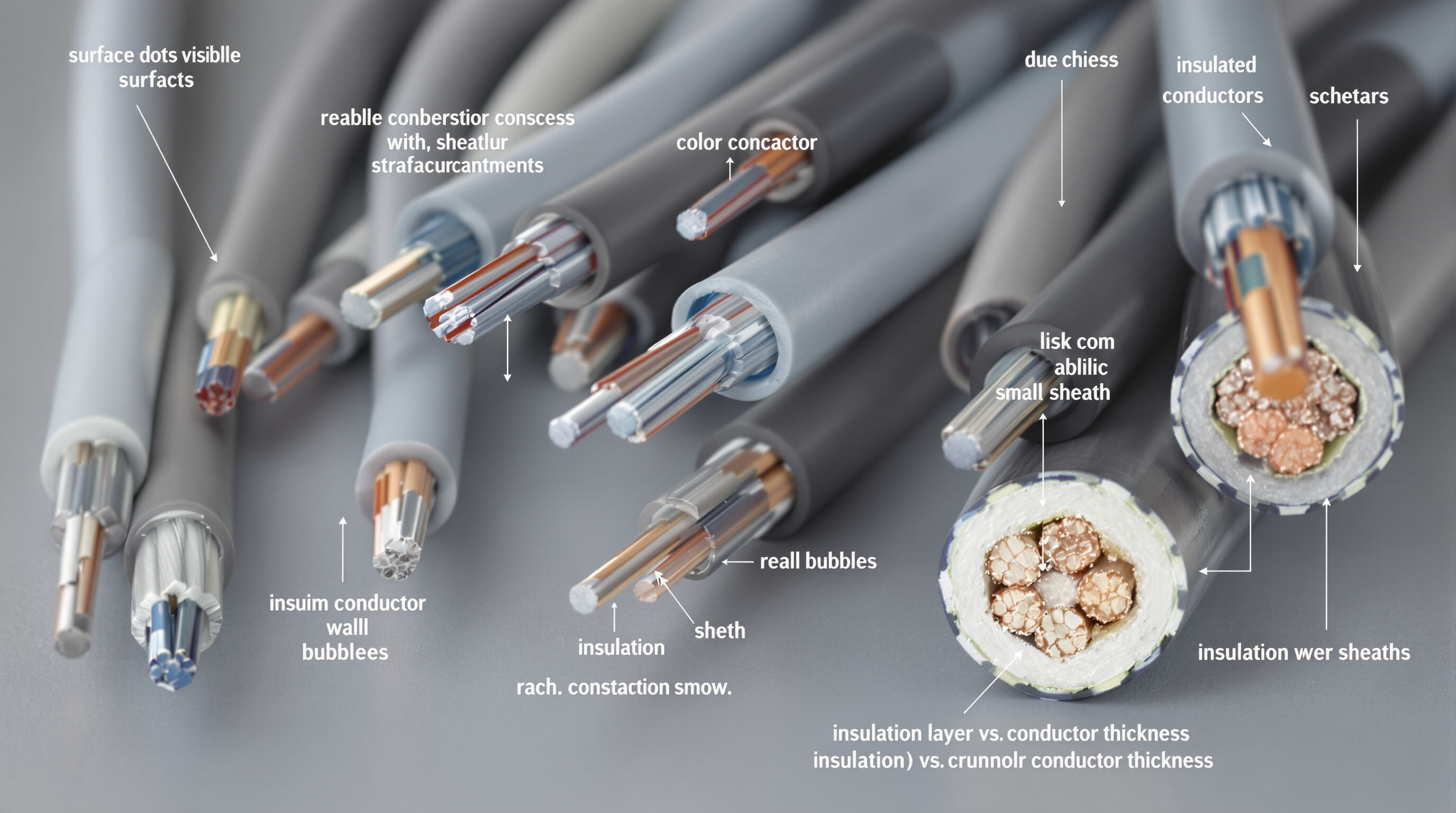

בחינה של מראה הקליפה והמוליך במטרה לזהות פגמים באיכות

שיטות בחינה ויזואלית למצב הקליפה והמוליך של הכבל

התחל לבדוק את המעטפת החיצונית של הכבל כשהאור טוב. כבלים איכותיים יהיו בצבע אחיד מסביב, ירגישו חלקים למגע ויציגו סימונים ברורים. הם גם לא יראו שינוי בקוטר, אז שים לב לש seams נראים או בועות תקועות בתוך החומר. כשמביטים במתנעים עצמם, שווה להתקרב עם קצת הגדלה. משטח מחוספס אומר שיש בעיה - דברים כמו גומות קטנות, תילים שלא שוכבים שטוחים יחד, או סימני חלודה הם אסימונים אדומים שמצביעים על חומרים זולים. בחינה של חתך יכול לגלות גם היא הרבה. היחס בין השכבת הגנה לבין המתיך עצמו חייב להיות נכון מסיבות של ביטחון. לרוב, לכבלים תעשייתיים נ требуется לפחות 1.5 פעמים יותר בידוד ביחס לגודל המתיך כדי להישאר בגבולות הבטחה.

זיהוי סימנים של איכות ירידה: פגמים, שינוי צבע ואיתור תווית לא אחידה

סימנים אדומים עיקריים כוללים:

- מתח תרמי : סימני חום בצבע חום-צהבהב ליד החיבורים

- פּגִיעָה מֶכַּאנִית : סדקים העולים על 10% מעובי הגומיה

- אי סדירות בתוויות : טקסט מטושטש או קודים לא תואמים בין תוויות למדפסת הגומיה

כבלים עם סדקים נראים נכשלים ב-23% מהר יותר בבדיקות עומס בהשוואה לאלו ללא פגמים, מה שמראה את ההשפעה של נזקי שטח על חוזק הדיאלקטרי.

מקרה בוחן: זיהוי גומיה cracked וחוטים חשופים בכבלים תקניים

בבדיקה טכנית של המתקנים בשנה שעברה, מהנדסים גילו שבעיות במערכת ההארה נמשכו בגלל סדקים זעירים במע insulation, שכולם חשבו בהתחלה שמדובר בסדקים שטחיים בלבד. כשבדקו מעמיק, הסדקים הללו למעשה עברו דרך 8 מתוך 10 שכבת insulation, והabilitו למים להגיע לקלטים שבפנים. מה שמראה שזה שיטות בדיקה רגילות דורשות זוויות תאורה טובות יותר אם אנחנו רוצים לזהות נזקים חבויים שפשוט לא רואים בתאורה רגילה. הרבה מהבעיות האלו נשארות בלתי מזוהות עד שמשהו מתקלקל, ולכן טכניקות בדיקה נכונות כל כך חשובות לעבודות תחזוקה.

הבחנה בין פגמי מראה לבין פגמים פונקציונליים במעטפות הכבלים

בעוד שגרedis קטנות עשויות לא להשפיע על הביצועים, יש פגמים מסוימים שדורשים דחייה מידית:

- אי אחידות בקטר : מוליכים לא מרכזיות שמפחיתים את יעילות ה insulation

- Деפורמציה תרמופלסטית : מעטפת גלית המציינת קירור לא תקין במהלך הפקה

- שields מופסקים : פערים בשרשפים מתכתיים נראים בקצוות החיתוך

בבדיקות יש למקד באזורים בעלי מתח גבוה - סיום חוטים, פניות ונקודות חיבור - שם הסיכוי לסיבוכים גבוה יותר

זיהוי סימנים מוקדמים של דיאגרדציה בחוטים באמצעות רמזים ויזואליים

מציינים נראים של דיאגרדציה בחוטים: סדקים, שחיקה, נזקי חום וחשיפה לנוזלים

סימני בלאי מוקדמים נראים לרוב-visually- תחילה. לחפש דברים כמו סדקים בבליטה, מקומות שבהם היא נחלשה עקב החיכוך, או כתמים חומים שצצים כשהחוטים מתחממים מדי (מעל 90 מעלות צלזיוס ממש עושים את המלאכה), או קטעים שנראו נפוחים בגלל חשיפה לחות. בעיות אלו מצביעות על התפוררות המבנה שבעצם גורמת לכשלים בבליטה בשליש מהמקרים באזורים לחים, לפי נתוני התעשייה. טכנאים באתר צריכים להקדיש תשומת לב מיוחדת לקיפולים בכבלים ולנקודות החיבור שכן שם נוצרת הרוב המכריע של הנזקים הראשוניים. מדובר בכ-70 אחוז מהמקרים שמתחילים בדיוק בנקודות הרגישות הללו, כפי שצוין בהנחיות ה-NFPA האחרונות מ-2023.

הערכת שלמות הבידוד תחת לחץ סביבתי דרך מראה חיצוני

לחץ סביבתי מקדם את התהליך של ההזדקנות. יש לבצע הערכה של הבידוד לפי סימנים אלו:

| גורם לחץ | סימן אזהרה חזותי | סף פעולה |

|---|---|---|

| חשיפת UV | איבוד צבע / kếtextura chalky | >20% איבוד צבע |

| מגע כימי | דביקות/פיחות בשטח הפנים | שחיתת חומר גלוי |

| סיבובים תרמיים | מיקרו סדקים לרוחב | >3 סדקים לאינץ' |

אסטרטגיה בשדה: בדיקות שגרתיות לסימון חום וצמיגות

לבצע בדיקות חודשיות באזורים המושפעים מחום. לבצע בדיקות עם הצבת השרף על חומרי החום החשודים - חומר שנשבר מדגים פירוק מתקדם של פולימר. מוליכים מעוקלים מכהים על עומס מתמשך, הדורש איזון עומס מידי לפי הנחיות הבטחה תעשייתיות.

מגמה מתפתחת: תצפית מרחוק על מצב הכבל בתנאי תעשייה

מתקנים מתקדמים משתמשים כיום בדמיון על ספקטרלי (טווח אורך גל 350-2500 ננומטר) כדי לזהות פגמי תת-קרקע שאינם נראים לעין בלתי מזוינת. השיטה ללא מגע זו מזהה דפוסי לחץ תרמי מוקדמים בדיוק של 94%, ומצמצמת את הדלקות הבלתי מתוכננות ב-41% בתפעול רציף (דוחי IEEE על תקשורת תעשייתית 2023).

אימות תווית היצרן וסימני עמידה בדרישות לצורך אימות מקורות

מדוע מידע וסימון של יצרנים הם קריטיים לעקוב אחר הרכיבים ולבטחה

סימון מדויק מאפשר עקיבה במהלך זיקויים וב audits בטחוניים. שמות יצרנים קריאים, קודים של משלוחות ותאריכי ייצור הם חיוניים. בסביבות תעשייתיות, סימונים מעומעמים או לא שלמים מעלים את עלויות התפעול ב-20% (IEEE 2023) עקב הארכות בזיהוי תקלות.

איך לאמת באופן ויזואלי את הסימונים בהתאם לתקנות ואת מפרט המוליכים

בדקו את מעוטפות הכבלים לסימוני תאימות מודפסים או חרוטים כמו UL, CE או RoHS. ודאו קריאה בעזרת lup ובדקו מול מסמכים של היצרן. מדדו את קוטר המוליך – סטיות של מעל 5% מהמפרט המודפס מרמזות לרוב על חומרים באיכות נמוכה.

תובנה מתוך נתונים: 68% מהכבלים המזויפים חסרים סימוני תאימות מתאימים (מקור: IEEE 2022)

סקריפי תעשייה מציגים כי 34% מקבלי הפלח counterfeit מציגים לוגואים מזויפים של UL, בעוד 29% אינם כוללים דירוג דלקת-איטית. בסביבות מסוכנות גבוהות כמו מרכזי נתונים, היעדר הזהירות מפני קשת חשמלית לפי NFPA 70E קשור לקצב גבוה ב-40% של תקלות (קרן הבטחון החשמלי 2023).

שיטות מומלצות לזיהוי ציוד חשמלי מזויף או שאינו תואם - חוטים וקבלי חשמל

- השתמשו באורות UV לזיהוי תכונות המעידות על התערבות בסמלים מאושרים

- בדקו את החותמות ההולוגרפיות על גבי קבלי מתח גבוה

- השוו את עובי הבידוד לתקן ANSI/NEMA WC 66

- דחו משלוחים עם סגנונות גופן לא עקביים - סימן נפוץ לזיוף

בדיקות אלו אמורות להתבצע בעת קבלת המשלוח, שכן 78% מקבלי הפלח שאינם תואמים נקלטים למערכות דרך משלוחים שלא נבדקו (NFPA 2023).

בחינה של שלמות פיזית: גמישות, מבנה, ורמת האיכות של תהליך ההרכבה

הערכת גמישות והתיישנות מבנית במהלך בדיקות ההתקנה

מבצע בדיקות כיפוף של נקודת מפגש כפולה במהלך ההתקנה כדי להעריך גמישות. חוטים באיכות גבוהה שומרים על שלמותם כשמקופלים לרדיוס המינימלי שלהם (בדרך כלל 6-8 קוטר חיצוני). מדדי מפתח כוללים:

- קיפול חלק ללא קיפולים חדים

- אלסטיות עטיפה עקבית

- ללא נזקי מוליך חיצוניים

בעיות נפוצות בחוטים באיכות נמוכה: קשיחות, היווצרות קיפולים חדים, ושבירת תילים פנימית

קשיחות מוגזמת מציינת לעתים קרובות חמצון גרוע של הנחושת או חימוי לא תקין. ביקורות אחרונות מייחסות 23% מהכשלונות מוקדמים לשבירת תילים פנימית, שלא ניתן לגלותה ללא בדיקה הרסנית.

בדיקת קיפול כשיטת שטח סטנדרטית להערכת עמידות הכבל

פרוטוקול סטנדרטי כולל:

- لف הכבל סביב צינור שמתאים לרדיוס כפיפה שצוין על ידי היצרן

- בדיקה למציאת סדקים בעטיפה תחת הגדלה של 5

- מדידת שינויים בהתנגדות לאחר הבדיקה (עלייה של ₹ ¥ 10% מצביעה על ניזוק)

בדיקת ראייה של קבוצות כבלים וחיזוקים בייצור ותחזוקה

פגמים של הרכבה תורמים ל-41% של תביעות אחריות במערכות חלוקת חשמל. התמקדו ב:

- חוט אחיד שוכב בתוך חבילות

- התקנת גראמט נכונה בנקודות הכניסה

- חוסר של מוליכים מעוקבים או משולבים

איכות קרימפיקה ושמציאות חיבור: מניעת כישלונות באמצעות בדיקות לפני הרכבה

בורוסקופים ברזולוציה גבוהה מאפשרים אימות של:

- תפיסת מוליכים מלאה בטרמינלים

- מיקום נכון של תומכי בידוד

- hồים חלקים ומעגליים

תקן תעשייתי: הנחיות MIL-STD-202G לבדיקת מראה של חגורות חשמל

MIL-STD-202G מחייבת בדיקה של 100% מקווי הכוח הקריטיים בשלדים הבאים:

- שחיתת מעטה חיצוני בגודל העולה על 15% משטח הפנים

- בהירות סימנים בתאורה של מתחת ל-50 לקס

- עומק חיזוק מול משך

שאלות נפוצות

מדוע בדיקת מראה חשובה לקלטים וחוטים של ציוד חשמלי?

בדיקת מראה היא קריטית לצורך זיהוי פגמי ייצור וטעויות בהתקנה בשלבים מוקדמים, ופועלת לצמצום סכנות ביטחוניות ופסדי זמן עבודה עקב כשל ציוד.

מהם סימנים נפוצים של התדרדרות חוטים?

מציינים את הפורצים כוללים סדקים בבליטות, שחיקה, נזקי חום, חשיפה לנוזלים ושינוי צבע קרוב למסתי החוטים.

איך אפשר לאמת את אותנטיות תגי תקינות חשמליים של החוטים?

השתמש בהגדלה כדי לבדוק את הקריאה ולוודא תעודות חרוטות או מודפסות כמו UL, CE או RoHS מול מסמכי היצרן.

אילו גורמים תורמים לכישלון של החוט?

גורמים כוללים סדקים חלקיים במעטפת, שינוי צבע של המוליך ולABELING לא תקין, מה שמוביל לrisks כישלון מוגזמות.

תוכן העניינים

- הכרת התפקיד של הבדיקה הויזואלית בבחינה של חוטים וכבלים בציוד חשמלי

- בחינה של מראה הקליפה והמוליך במטרה לזהות פגמים באיכות

- זיהוי סימנים מוקדמים של דיאגרדציה בחוטים באמצעות רמזים ויזואליים

- אימות תווית היצרן וסימני עמידה בדרישות לצורך אימות מקורות

-

בחינה של שלמות פיזית: גמישות, מבנה, ורמת האיכות של תהליך ההרכבה

- הערכת גמישות והתיישנות מבנית במהלך בדיקות ההתקנה

- בעיות נפוצות בחוטים באיכות נמוכה: קשיחות, היווצרות קיפולים חדים, ושבירת תילים פנימית

- בדיקת קיפול כשיטת שטח סטנדרטית להערכת עמידות הכבל

- בדיקת ראייה של קבוצות כבלים וחיזוקים בייצור ותחזוקה

- איכות קרימפיקה ושמציאות חיבור: מניעת כישלונות באמצעות בדיקות לפני הרכבה

- תקן תעשייתי: הנחיות MIL-STD-202G לבדיקת מראה של חגורות חשמל

- שאלות נפוצות