Come l'esposizione ai raggi UV e le condizioni meteorologiche estreme influiscono sui cavi elettrici per l'ingegneria edile

I cavi e i fili utilizzati nei progetti di costruzione esterni tendono a degradarsi molto più rapidamente quando sono costantemente esposti ai raggi UV, devono affrontare variazioni di temperatura superiori ai 60 gradi Celsius (circa 140 gradi Fahrenheit) e operano in ambienti in cui l'umidità rimane superiore all'85%. Secondo una ricerca pubblicata nell'edizione 2025 di Polymer Degradation Studies, l'esposizione alla luce solare può ridurre la resistenza alla trazione dell'isolamento in polietilene di circa il 38% dopo soli 18 mesi a causa della foto-ossidazione. Quando l'umidità penetra in questi sistemi in condizioni di elevata umidità, avvia il degrado dei materiali in PVC attraverso processi di idrolisi. Questo riduce effettivamente l'efficacia con cui il materiale resiste alle correnti elettriche, a volte diminuendo la rigidità dielettrica fino al 22% ogni anno. E non dimentichiamo nemmeno le escursioni termiche. Il riscaldamento e il raffreddamento costanti fanno espandere e contrarre ripetutamente i cavi multipolari, creando punti di stress lungo la loro lunghezza. I tecnici sul campo riportano di vedere formarsi crepe nelle curve dei cavi circa il 35% più spesso rispetto a quanto previsto in normali condizioni operative.

Ruolo dei materiali isolanti come lo XLPE nel migliorare la durata ambientale

Quando si tratta di isolamento elettrico esterno, il polietilene reticolato (XLPE) supera di gran lunga il comune PVC. I motivi principali? Lo XLPE può sopportare temperature fino a circa 120 gradi Celsius grazie alla sua speciale composizione molecolare che respinge l'acqua. Dopo 5.000 ore sotto luci UV secondo i test IEC 60502-1, lo XLPE mantiene circa il 92% delle sue caratteristiche meccaniche. Il comune PVC invece conserva solo circa i due terzi della propria resistenza dopo test simili. Ciò che conta davvero è che la struttura polimerica unica dello XLPE riduce l'assorbimento di umidità di circa il 40%, oltre al fatto che non si incrina nemmeno quando le temperature scendono sotto lo zero fino a meno 40 gradi. Per questo motivo gli ingegneri spesso specificano lo XLPE per applicazioni come i sistemi di cablaggio su ponti o apparecchiature installate in prossimità di zone costiere, dove le condizioni sono particolarmente gravose per i materiali.

Selezione delle guaine e barriere per cavi in base alle zone climatiche e alle condizioni di installazione

La selezione della guaina del cavo deve essere conforme alle minacce climatiche regionali:

| Sfida climatica | Materiale consigliato per la guaina | Principale vantaggio |

|---|---|---|

| Esposizione ai raggi UV nei deserti | Polietilene con nero carbonio | Blocca il 98% delle radiazioni UV |

| Sale/umidità nelle zone costiere | Polietilene clorosulfonato | Resiste alla corrosione indotta da cloruri |

| Cicli termici artici | Di polietilene | Mantiene la flessibilità a -60°C |

In zone con elevate precipitazioni, le guaine antitracking con additivi idrofobici aiutano a prevenire correnti di dispersione superficiale. I cavi interrati in zone soggette a cicli di gelo-disgelo devono essere installati in condotti in HDPE con capacità di allungamento del 200% per adattarsi ai movimenti del terreno.

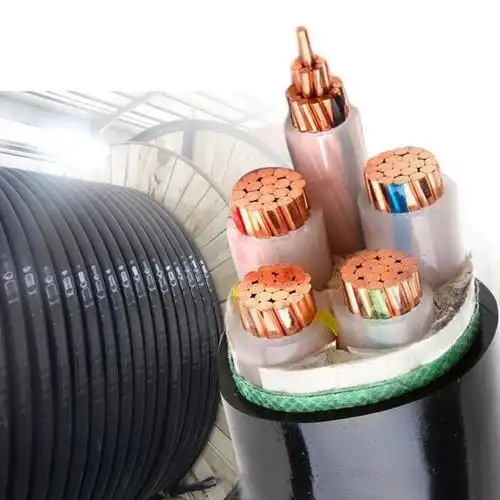

Resistenza meccanica e flessibilità per prestazioni esterne affidabili

Impatto delle sollecitazioni fisiche durante l'installazione e la durata operativa sui cavi

Durante l'installazione, i cavi per ingegneria edile sono soggetti a sollecitazioni di flessione ben superiori a 25 newton per millimetro quadrato. Nelle applicazioni interrate si riscontrano tipicamente forze di compressione oltre i 1.500 libbre per pollice quadrato secondo gli standard ASTM D1248. Materiali come il polietilene reticolato (XLPE) sono noti per raggiungere resistenze alla trazione di circa 220 megapascal. Questi materiali mantengono la loro forma anche quando vengono trascinati attraverso condotti stretti o sottoposti alla pressione di riempimenti rocciosi circostanti. L'analisi dei dati sulle prestazioni nel mondo reale rivela un aspetto interessante. I cavi che riescono a mantenere almeno il 90 percento del loro diametro iniziale dopo cinque anni sottoterra durano significativamente più a lungo rispetto alle previsioni della maggior parte delle linee guida del settore. Alcuni studi indicano che questi cavi superano la durata prevista di circa il 40 percento.

Bilanciare flessibilità con resistenza all'abrasione, agli urti e alla schiacciatura

I progetti ottimali di cavi utilizzano guaine ibride—gomma con durezza Shore A 85–90 per flessibilità, combinata con intrecci in nylon che offrono una resistenza all'abrasione migliorata del 300%. Materiali con un modulo flessionale di 12–15 GPa (secondo ISO 178) supportano raggi di curvatura ridotti fino a 6xD, resistendo a livelli di energia d'impatto di 50 J, proteggendo contro l'urto con rocce.

Utilizzo di cavi UF-B armati e cavi OSP per interramento diretto e applicazioni ad alto rischio

I cavi UF-B armati presentano nastro d'acciaio zincato conforme agli standard UL 1277 per resistenza alla schiacciatura (3.000 lbs/ft²). I cavi OSP (Outside Plant) incorporano rinforzi in filato di vetroresina che assorbono il 15–25% in più di energia d'impatto rispetto alle versioni non armate. Queste soluzioni prevengono rotture dell'isolamento in aree ad alto traffico e in luoghi soggetti a danni da scavo.

Prestazioni ignifughe e a bassa emissione di fumo nella sicurezza antincendio esterna

Rischi di incendio associati a installazioni elettriche esterne vicino agli edifici

I cavi esterni vicino alle strutture presentano un rischio incendio maggiore a causa della vicinanza a materiali da costruzione infiammabili e percorsi di ventilazione. L'invecchiamento dell'isolamento nei punti di ingresso dei cavi è responsabile del 34% degli incendi elettrici esterni, in cui fonti di calore innescano le guaine combustibili rilasciando fumo tossico (Ponemon 2023).

Tecnologia alla base degli additivi ritardanti di fiamma e dei materiali a bassa emissione di fumo e alogeni zero (LSZH)

I materiali LSZH riducono la produzione di fumo di circa il 40% e impediscono il rilascio di quei fastidiosi gas corrosivi quando vengono bruciati, a differenza dei comuni cavi in PVC. Il fenomeno avviene perché i composti a base di fosforo creano strati protettivi di carbonizzazione sulla superficie, mentre l'idrato di alluminio assorbe effettivamente parte del calore intenso durante la sua decomposizione. Ciò che è davvero impressionante è come i cavi LSZH mantengano i circuiti funzionanti anche dopo essere stati esposti alle fiamme a circa 840 gradi Celsius per oltre mezz'ora. Questo tipo di prestazione è fondamentale per i sistemi di sicurezza antincendio, dove le persone necessitano di un'alimentazione affidabile durante le emergenze. Analizzando le attuali tendenze in Europa, circa sette cavi industriali su dieci installati oggi sono privi di alogeni, dimostrando quanto questa tecnologia si sia affermata negli ultimi anni.

Conformità alla classificazione CPR e alla norma EN50575 per l'accesso al mercato UE

La certificazione Euroclass B2ca-s1d0 della normativa CPR significa fondamentalmente che i cavi non si infiammano facilmente e producono meno fumo, mantenendone la densità sotto il 50% per almeno venti minuti. Secondo gli standard EN50575, laboratori indipendenti devono verificare la velocità di propagazione delle fiamme, la quantità di calore rilasciata durante la combustione e se si formano gocce pericolose quando i materiali si sciolgono. Questi test sono ancora più severi per aree in cui le persone devono evacuare rapidamente, come i corridoi classificati Classe Cca/S1b. Chiunque installi impianti elettrici dovrebbe sempre consultare i documenti ufficiali di Dichiarazione di Prestazione e utilizzare prodotti contrassegnati con etichette CPR. Questo non è solo buona prassi, ma è effettivamente richiesto dalla Direttiva UE 305/2011, quindi la conformità è essenziale per chiunque lavori a progetti edili in tutta Europa.

Prestazioni Elettriche e Integrità del Segnale in Ambienti Esterni Ostili

I cavi per l'ingegneria edile devono mantenere prestazioni elettriche costanti nonostante temperature estreme, umidità e interferenze elettromagnetiche (EMI), elemento fondamentale per una trasmissione affidabile di energia e dati nelle infrastrutture industriali e dei trasporti.

Sfide legate alle interferenze elettromagnetiche sui cavi di controllo non schermati

I cavi di controllo non schermati in ambienti esterni sono vulnerabili alle interferenze elettromagnetiche provenienti da linee elettriche, macchinari e fulmini. Queste interferenze distorcono i segnali analogici, causando errori nei dati o malfunzionamenti del sistema. In zone ad alta EMI, i cavi non schermati possono subire un degrado del segnale superiore al 40%, compromettendo la sicurezza operativa.

Importanza dello schermatura e dei design ibridi per cavi di potenza e dati

Per ridurre le interferenze elettromagnetiche (EMI), i produttori impiegano schermi in rame intrecciato, barriere in foglio di alluminio e configurazioni a coppia ritorta che neutralizzano i campi elettromagnetici. I cavi ibridi che integrano conduttori di potenza con fibre ottiche minimizzano l'interferenza incrociata e mantengono la chiarezza del segnale su lunghe distanze. I design premium raggiungono una caduta di tensione inferiore al 3% su tratti di 500 metri.

Mantenimento dell'affidabilità del segnale in ambienti industriali ed esterni esposti

Isolamento resistente ai raggi UV e connettori ermeticamente sigillati prevengono l'ingresso di umidità in ambienti umidi. Per temperature estreme (-40°C a 90°C), l'isolamento in XLPE garantisce proprietà dielettriche stabili. Gli installatori devono selezionare cavi conformi agli standard IEC 60502-1 e NEC Articolo 725, che ne validano le prestazioni sotto stress meccanico e cicli termici.

Conformità agli standard e migliori pratiche di installazione per la durata

Cavi e fili per ingegneria edile resistenti all'aperto richiedono certificazioni di terze parti come UL 1072 (media tensione), CSA C22.2 e IEC 60502 per verificare la resistenza agli stress ambientali. Queste certificazioni confermano la resistenza all'esposizione ai raggi UV, alle escursioni termiche (-40°C a 90°C), all'abrasione e al breakdown dielettrico nel corso di decenni di utilizzo.

Principali certificazioni per cavi edili resistenti all'aperto

I produttori si trovano di fronte a due principali ostacoli in termini di conformità relativi alle prestazioni dei cavi. In primo luogo, devono seguire il NEC Article 310.15(B)(3)(c), che riguarda la riduzione delle capacità di corrente in ambienti più caldi in tutto il territorio statunitense. Poi vi è lo standard europeo EN50575 con le sue varie classificazioni Euroclass, come B2ca-s1,d0,a1, che affrontano le problematiche relative alla sicurezza antincendio nel continente. Per dimostrare che i loro prodotti possono resistere a condizioni reali, laboratori indipendenti di prova, tra cui Intertek e TÜV Rheinland, eseguono estesi test di invecchiamento accelerato. Questi test prevedono generalmente l'esposizione dei materiali a oltre 1.000 ore di intensa radiazione UV e a condizioni di nebbia salina aggressiva, progettate per replicare ciò che i cavi sperimenterebbero durante circa 25 anni all'aperto in climi difficili.

Conformità agli standard nazionali e internazionali, inclusi NEC, CPR ed EN50575

L'armonizzazione delle norme NEC per il dimensionamento dei conduttori con la tracciabilità dei materiali prevista dal CPR riduce gli errori nei progetti transfrontalieri. Il CPR impone l'etichettatura specifica per lotto dei composti LSZH per garantire la conformità alla tossicità dei fumi, mentre gli aggiornamenti NEC 2023 richiedono diametri dei tubi protettivi maggiorati del 10% per cavi esterni in fascio, al fine di gestire l'accumulo di calore.

Manutenzione corretta, utilizzo di tubi protettivi e tecniche di installazione per massimizzare la durata

Per evitare pieghe durante lo svolgimento dei cavi, mantenere il raggio di curvatura almeno otto volte il diametro del cavo. Nelle zone desertiche si consigliano condotti in PVC resistenti ai raggi UV, mentre l'aria salmastra corrode i materiali comuni, quindi lungo le coste funzionano meglio i metalli con inibizione della corrosione. Quando si seppelliscono i cavi direttamente sottoterra, posare uno strato di sabbia come letto e un nastro di avvertenza riduce i danni da schiacciamento di circa il 60%, secondo gli standard IEEE del 2020. Non dimenticare neppure i cedimenti, da posizionare a intervalli di circa tre metri per gestire le variazioni di temperatura durante le stagioni. Molte installazioni saltano completamente questo passaggio, spiegando perché quasi 4 guasti precoci su 10 avvengono proprio per questo, come indicato nelle ultime linee guida NFPA del 2023.

Domande frequenti

Che cos'è l'isolamento in XLPE e perché è preferito per le installazioni elettriche esterne?

XLPE, o polietilene reticolato, è preferito per le installazioni elettriche esterne perché può resistere a temperature più elevate, è impermeabile e mantiene la resistenza meccanica anche dopo prolungata esposizione a condizioni ambientali avverse. È particolarmente apprezzato per la capacità di rimanere intatto in un intervallo di temperatura compreso tra -40°C e 120°C.

Come funzionano gli additivi ritardanti di fiamma nei cavi?

Gli additivi ritardanti di fiamma agiscono formando strati protettivi carboniosi sulla superficie dei cavi, impedendo la propagazione del fuoco e riducendo la produzione di fumo. Composti a base di fosforo e triidrato di alluminio nei materiali LSZH aiutano ad assorbire il calore e a formare queste barriere protettive.

Perché la conformità al Regolamento CPR è importante per l'installazione dei cavi nell'UE?

La conformità al Regolamento CPR garantisce che i cavi siano resistenti al fuoco e producano quantità minime di fumo, elemento fondamentale per la sicurezza in caso di incendio. Il regolamento impone test rigorosi per verificare tali proprietà, assicurando che le installazioni rispettino gli standard di sicurezza antincendio nell'UE.

Indice

- Come l'esposizione ai raggi UV e le condizioni meteorologiche estreme influiscono sui cavi elettrici per l'ingegneria edile

- Ruolo dei materiali isolanti come lo XLPE nel migliorare la durata ambientale

- Selezione delle guaine e barriere per cavi in base alle zone climatiche e alle condizioni di installazione

- Resistenza meccanica e flessibilità per prestazioni esterne affidabili

- Prestazioni ignifughe e a bassa emissione di fumo nella sicurezza antincendio esterna

- Prestazioni Elettriche e Integrità del Segnale in Ambienti Esterni Ostili

- Conformità agli standard e migliori pratiche di installazione per la durata

- Domande frequenti