Differenze principali nei materiali di isolamento per cavi elettrici per interni ed esterni

Perché le condizioni ambientali determinano requisiti di isolamento diversi

I cavi elettrici utilizzati all'interno degli edifici rispetto a quelli installati all'esterno devono affrontare problemi completamente diversi. Negli ambienti interni, il compito principale dell'isolamento è impedire la fuoriuscita di corrente elettrica, resistendo al contempo a piccoli danni fisici. Tuttavia, quando i cavi vengono posizionati all'aperto, devono sopportare condizioni molto più severe, come i danni causati dai raggi solari, temperature estremamente basse o elevate che vanno da meno 40 gradi Celsius fino a 90 gradi, umidità e contatto con diverse sostanze chimiche. Prendiamo ad esempio il comune PVC: si degrada circa tre volte più velocemente se esposto alla luce solare, poiché le molecole iniziano a rompersi. È proprio ciò che viene menzionato negli ultimi standard NEC 2023. Date queste notevoli differenze tra ambienti interni ed esterni, la scelta dei materiali giusti diventa assolutamente fondamentale per garantire che gli impianti elettrici durino nel tempo senza richiedere continue sostituzioni.

Fondamenti di scienza dei materiali: Flessibilità, durata e resistenza ambientale

| Proprietà | Priorità interna | Priorità esterna |

|---|---|---|

| Flessibilità | Alta (facilità di posa) | Media (focalizzazione sulla guaina) |

| Resistenza ai UV | Minimale | Cruciali |

| Resistenza all'idrolisi | Basso | Alta (conformità IP68) |

I termoplastici come il PVC dominano le applicazioni interne grazie alla loro flessibilità e al basso costo. Al contrario, il polietilene reticolato (XLPE) è preferito all'esterno perché la sua struttura molecolare resiste al degrado causato da calore, umidità e radiazioni UV, offrendo una durata superiore in condizioni difficili.

Caso di studio: guasto di cavi per interni utilizzati all'esterno

Uno studio sul campo del 2023 che ha analizzato 1.200 installazioni ha rilevato che il 63% dei cavi per interni ha subito guasti entro 18 mesi quando utilizzati all'aperto. Le principali cause di guasto sono state la crepatura dell'isolamento (42%), la corrosione del conduttore (29%) e il breakdown dielettrico (19%). Questi risultati evidenziano i rischi significativi derivanti dall'uso di materiali non progettati per ambienti esterni.

Strategia: abbinare l'isolamento del cavo elettrico all'ambiente di applicazione

Per ottimizzare prestazioni e durata, seguire un protocollo in tre passaggi:

- Identificare i rischi di esposizione (UV, umidità, sostanze chimiche)

- Verificare le classificazioni termiche rispetto agli estremi climatici locali

- Dare priorità ai materiali reticolati per le installazioni esterne superiori a 15 metri

Questo approccio proattivo riduce al minimo i guasti prematuri e garantisce la conformità alle normative.

Tendenza del settore: Crescente adozione di polimeri reticolati per la resistenza all'aperto

L'XLPE rappresenta ora il 58% delle nuove installazioni di cavi per energia all'aperto, contro il 34% del 2018. La sua predominanza deriva da una durata operativa comprovata di 30 anni in climi severi, quasi tripla rispetto al PVC, che generalmente dura solo 8-12 anni all'aperto. Questo cambiamento riflette la crescente consapevolezza dei vantaggi dell'XLPE in termini di resistenza e costi sull'intero ciclo di vita.

Resistenza alle intemperie e ai raggi UV nell'isolamento dei cavi per energia all'aperto

Resistenza a pioggia, neve e cicli di gelo-disgelo: requisiti di durabilità a lungo termine

I cavi utilizzati all'aperto devono rimanere flessibili anche quando la temperatura scende a -40 gradi Celsius e non devono indurirsi dopo ripetuti cicli di congelamento e scongelamento. Gli ultimi dati del rapporto Outdoor Infrastructure Report per il 2025 mostrano un aspetto interessante riguardo ai rivestimenti dei cavi. I cavi rivestiti in elastomero termoplastico (TPE) hanno presentato circa 9 problemi di isolamento su 10 in meno rispetto ai cavi in PVC standard, durante un periodo di cinque anni in zone fredde del nord. Questo livello di affidabilità spiega perché molti installatori stanno optando per materiali come il TPE e il polietilene reticolato (XLPE) per progetti in zone dove gli inverni sono particolarmente rigidi. Questi materiali semplicemente resistono meglio al freddo estremo perché mantengono più a lungo l'integrità strutturale in condizioni difficili.

Barriere contro l'umidità e design di materiali resistenti all'umidità

L'ingresso di umidità causa il 34% dei guasti nei cavi esterni (IEEE Standard 1215-2023). La struttura molecolare idrofobica del XLPE respinge efficacemente l'acqua, mentre le costruzioni multistrato che incorporano nastri polimerici conduttivi bloccanti all'umidità riducono le perdite di conducibilità legate all'umidità del 74%. Queste caratteristiche sono essenziali per installazioni sotterranee o in ambienti ad alta umidità.

Meccanismi di degrado da raggi UV e rischi derivanti dall'esposizione alla luce solare

Le radiazioni UV rompono i legami degli idrocarburi nell'isolamento, causando fragilità e riduzione della resistenza dielettrica. Test accelerati di invecchiamento mostrano che il PVC non protetto perde l'80% della sua resistenza alla trazione dopo 2.000 ore di esposizione ai raggi UV, equivalente a circa 18 mesi in condizioni desertiche. Senza adeguata protezione, questo degrado compromette sia la sicurezza che la funzionalità.

Additivi e scelta dei polimeri per una protezione UV superiore

I produttori migliorano la resistenza ai raggi UV utilizzando XLPE stabilizzato con nero di carbonio e additivi come le benzotriazoli. Queste formulazioni estendono la durata del cavo del 50% nelle zone tropicali e mantengono le prestazioni dielettriche con una perdita annua inferiore allo 0,5%, anche sotto irraggiamento solare completo. Tali avanzamenti rendono i moderni cavi per esterni molto più resistenti rispetto alle precedenti generazioni.

Prestazioni Termiche e Classi Termiche dei Materiali Isolanti

Stabilità Termica in Climie Interne ed Esterne Variabili

I cavi funzionano in ogni tipo di condizione, da ambienti interni stabili con variazioni termiche di circa 20 gradi Celsius a zone esterne difficili dove la temperatura può oscillare di oltre 70 gradi in un solo giorno. L'isolamento speciale utilizzato all'aperto deve resistere a tutto, dal freddo gelido sotto i meno 40 gradi fino al calore rovente oltre i 90 gradi. Si tratta di un intervallo termico straordinario di circa 130 gradi, pari a circa quattro volte quello cui devono far fronte i normali cavi per interni. Mantenere il corretto funzionamento di questi cavi anche in condizioni estreme è fondamentale, perché nessuno vuole che l'alimentazione venga interrotta quando è più necessaria.

Confronto delle prestazioni: XLPE vs. EPR in ambienti ad alta temperatura

Il polietilene reticolato (XLPE) supera la gomma etilene propilene (EPR) in condizioni di calore prolungato:

| Materiale | Portata continua | Resistenza al corto circuito | Invecchiamento (proiezione a 15 anni) |

|---|---|---|---|

| XLPE | 90°C | 250°C per 5 secondi | —12% di perdita di resistenza alla trazione |

| EPR | 105°C | 200°C per 10 secondi | —25% di perdita di resistenza alla trazione |

Sebbene l'EPR offra valutazioni continue più elevate, l'XLPE mantiene una migliore stabilità dielettrica sopra i 90°C, rendendolo preferibile per cavi interrati vicino a fonti di calore come trasformatori o apparecchiature industriali.

Norma di riferimento: Tabella NEC 310.104(A) sulle Valutazioni della Temperatura Ammissibile

Secondo il National Electrical Code®, i cavi esterni devono avere un isolamento con una temperatura minima di 75°C, mentre i cavi interni standard richiedono solo 60°C. Questo ulteriore 25% tiene conto di fattori come l'esposizione al sole, l'irraggiamento termico da apparecchiature vicine e picchi di corrente imprevisti in caso di emergenza. L'esperienza pratica mostra anche notevoli vantaggi. Gli ingegneri che seguono la Tabella 310.104(A) del NEC riscontrano circa il 43% in meno di problemi legati al prematuro deterioramento dell'isolamento, secondo i dati riportati dalla NFPA nel rapporto del 2022. Un aspetto importante da ricordare è scegliere un isolamento in grado di sopportare le temperature massime piuttosto che semplici condizioni medie. Quando applicato correttamente, questo approccio previene circa due terzi di tutti i problemi termici prima che si verifichino, come emerso dall'analisi di Duke Energy dello scorso anno basata su installazioni reali in diversi climi.

Resistenza all'esposizione chimica e allo stress ambientale

Sfide dell'isolamento esterno: inquinanti, oli e acque reflue industriali

I cavi utilizzati all'aperto sono soggetti a condizioni chimiche molto più severe rispetto a quelli installati negli edifici. Devono resistere a ogni tipo di sostanza, come residui di carburante, acidi derivanti dall'acqua piovana mescolata allo sporco stradale e vari inquinanti atmosferici. Queste sostanze concentrate tendono a degradare l'isolamento più rapidamente, riducendone talvolta la durata fino al 40%. Il polietilene normale (PE) tende a gonfiarsi e a sviluppare microfessure a contatto con prodotti petroliferi. Per questo motivo il polietilene reticolato (XLPE) è più indicato in ambienti difficili. La sua speciale struttura termoindurente non si deforma facilmente e mantiene inalterate le proprietà elettriche, rendendo l'XLPE la scelta preferita per luoghi in cui i cavi sono esposti a sostanze chimiche industriali o all'inquinamento urbano.

Conciliare materiali biodegradabili ecologici con affidabilità a lungo termine

In test di laboratorio secondo gli standard ASTM D5511-18, l'isolamento biodegradabile si degrada circa il 97% più rapidamente rispetto alle alternative sintetiche. Tuttavia, c'è un problema quando questi materiali sono esposti a condizioni reali come umidità e inquinamento, che nel tempo possono comprometterne l'affidabilità. Dall'altro lato, i ricercatori hanno sviluppato materiali ibridi mescolando resine bio PLA con speciali stabilizzanti UV. Prove sul campo mostrano che queste combinazioni durano circa 15 anni prima di necessitare sostituzione, un valore paragonabile a quello tipico dell'isolamento in PVC standard. A rendere la soluzione ancora migliore è il vantaggio ambientale: la produzione genera circa il 62% di emissioni di carbonio in meno rispetto ai metodi tradizionali. Per i produttori che puntano sia sulla sostenibilità sia sulla longevità del prodotto, questi nuovi materiali compositi offrono possibilità davvero interessanti per i futuri design dei cavi.

Dati del mondo reale: ASTM D2219-20 per i parametri prestazionali in ambienti umidi

I test ASTM D2219-20 evidenziano differenze chiave nelle prestazioni in immersione in acqua:

| Materiale | immersione in acqua per 90 giorni | Perdita di resistenza dielettrica |

|---|---|---|

| PVC standard | gonfiore del 23% | riduzione del 37% |

| XLPE idro-resistente | variazione dimensionale del 4% | riduzione dell'8% |

| Questi parametri confermano la superiorità dell'XLPE in applicazioni soggette a inondazioni o immersione, dove la resistenza all'invecchiamento elettrochimico e la stabilità dimensionale a lungo termine sono fondamentali. |

Confronto tra i principali materiali isolanti: PVC, PE, XLPE, EPR e gomma siliconica

Proprietà e utilizzi di PVC, PE, XLPE, EPR e gomma siliconica

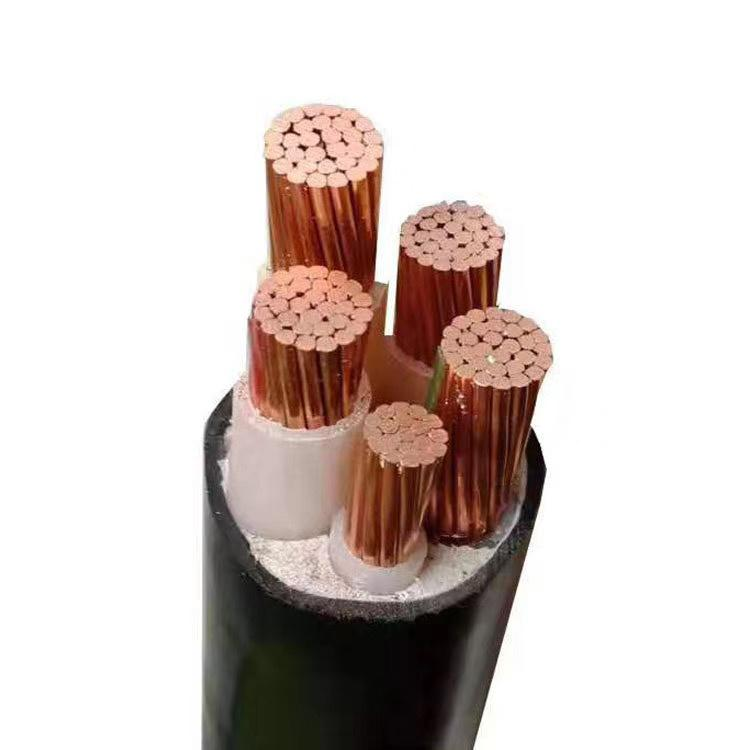

Il PVC è ancora piuttosto comune negli edifici perché si piega facilmente, non prende fuoco così facilmente e costa meno di molte alternative. Funziona bene in temperature che vanno da circa meno 40 gradi Celsius fino a circa 70 gradi. Il materiale PE mantiene le cose asciutte molto bene, ma diventa troppo rigido quando le temperature scendono sotto i meno 20, il che lo rende poco adatto per installazioni esterne. L'XLPE va oltre, permettendo il funzionamento da temperature basse come meno 55 fino a 90 gradi Celsius, inoltre resiste meglio all'esposizione ai raggi UV e agli stress meccanici. Per questo motivo lo si trova spesso in luoghi come campi di pannelli solari e reti elettriche. L'EPR rimane flessibile anche da meno 50 fino a 150 gradi, quindi è spesso utilizzato in parti mobili come le grandi pale rotanti delle turbine eoliche. La gomma siliconica può sopportare condizioni estremamente calde fino a 230 gradi Celsius, ed è per questo che fonderie e altre operazioni industriali ne dipendono, nonostante necessiti di strati protettivi aggiuntivi poiché non è altrettanto resistente alla trazione rispetto ad altri materiali.

| Materiale | Intervallo di temperatura | Punto di forza | Applicazione comune |

|---|---|---|---|

| PVC | -40°c a 70°c | Efficienza dei costi | Pannelli di controllo interni |

| XLPE | -55°C a 90°C | Resistenza ai UV | Distribuzione dell'energia esterna |

| Silicone | -60°C a 230°C | Tolleranza al calore | Alimentatori per acciaierie |

Termoplastici vs. termoindurenti: Differenze strutturali e di durata

Materiali come il PVC e il PE rientrano nella categoria dei termoplastici, il che significa che possono sciogliersi e essere rimodellati nuovamente. Questo li rende particolarmente comodi per lavori di installazione e riparazioni quando qualcosa si rompe. Lo svantaggio? Se questi materiali vengono lasciati a lungo in condizioni di calore, iniziano a deformarsi o a warpage. Dall'altro lato abbiamo i termoindurenti, come XLPE ed EPR. Questi materiali formano legami incrociati permanenti una volta induriti, garantendo una durata molto maggiore. In ambienti difficili dove le plastiche comuni si deteriorerebbero, i termoindurenti durano molto più a lungo. Prendiamo ad esempio l'XLPE: dopo essere stato esposto all'esterno per ben 25 anni, mantiene ancora circa il 92% della sua resistenza dielettrica originale secondo gli standard ASTM D2219-20. Il PE standard raggiunge solo circa il 67% dopo lo stesso periodo. È vero, i termoindurenti costano inizialmente circa dal 30 al 40 percento in più, ma pensate ai risparmi ottenuti nel tempo grazie alla riduzione degli interventi di manutenzione e delle sostituzioni. Molte strutture industriali ritengono che questo compromesso sia ampiamente vantaggioso a lungo termine.

Selezione specifica per applicazione: cablaggio interno vs. cavi di alimentazione esterni

Nella progettazione di soluzioni per cablaggi interni, i produttori pongono maggiore attenzione alla flessibilità necessaria per curvare i cavi negli angoli e alla resistenza al fuoco, piuttosto che alla protezione contro le intemperie. Per le installazioni esterne, invece, entrano in gioco requisiti diversi. Diventano necessari materiali come il polietilene reticolato (XLPE), che resiste meglio al degrado causato dall'acqua, un fattore davvero cruciale quando i cavi sono posati sottoterra in prossimità di falde acquifere. Secondo recenti rapporti di campo risalenti allo scorso anno, i cavi isolati con XLPE hanno effettivamente presentato circa l'80 per cento in meno di problemi legati all'umidità rispetto ai comuni cavi in polietilene utilizzati in ambienti simili lungo le coste. A proposito di ambienti estremi, nel Circolo Polare Artico, dove le temperature scendono regolarmente sotto i meno 60 gradi Celsius, speciali isolamenti in gomma siliconica impediscono alle apparecchiature delle piattaforme petrolifere di creparsi, anche se questi materiali costano all'incirca il triplo rispetto a un normale XLPE.

Analisi dei costi del ciclo di vita: prezzo iniziale rispetto alla durata utile e alla manutenzione

Il PVC costa circa 0,18 dollari al piede, mentre l'XLPE è più costoso, a circa 0,35 dollari al piede. Ma ecco il punto: il PVC all'aperto di solito deve essere sostituito tra i 7 e i 12 anni. L'XLPE? Può durare da 25 a 40 anni prima di necessitare interventi. Considerando i costi su un arco di 30 anni, l'XLPE risulta effettivamente più economico di circa il 37%. C'è anche da considerare l'EPR. A un prezzo di 0,28 dollari al piede, l'EPR ha una durata di circa 35 anni e si comporta bene in ambienti non troppo severi ma comunque impegnativi, come gli impianti di trattamento delle acque reflue di cui tutti dipendiamo. La conclusione? Non fatevi ingannare dai soli prezzi iniziali. Pensate al lungo termine quando prendete queste decisioni, perché scelte più intelligenti oggi portano a sistemi più sicuri e a risparmi futuri.

Domande frequenti

Perché i cavi per interni ed esterni richiedono materiali isolanti diversi?

I cavi per interni e per esterni sono esposti a condizioni ambientali molto diverse. I cavi per interni devono principalmente prevenire piccole dispersioni elettriche e danni fisici, mentre i cavi per esterni sono soggetti a radiazioni UV, umidità, temperature estreme e sostanze chimiche, richiedendo caratteristiche di isolamento differenti per garantire durata ed efficienza.

Perché l'XLPE è un materiale preferito per i cavi elettrici per esterni?

L'XLPE è preferito per applicazioni esterne grazie alla sua eccellente resistenza alle radiazioni UV, all'umidità, al calore e allo stress meccanico. La sua struttura molecolare idrofoba e la durabilità lo rendono adatto ad ambienti esterni difficili, poiché mantiene l'integrità strutturale e resiste alla degradazione molto meglio di alternative come il PVC.

Cosa accade se si utilizzano cavi omologati per interni all'esterno?

L'uso di cavi adatti solo per interni in ambienti esterni può portare a guasti precoci, come crepe nell'isolamento, corrosione dei conduttori e rottura dielettrica, a causa della loro incapacità di resistere alle severe condizioni atmosferiche. Questi guasti evidenziano l'importanza di selezionare i materiali giusti in base all'ambiente di utilizzo.

I materiali isolanti biodegradabili sono affidabili per un uso a lungo termine?

Sebbene i materiali biodegradabili si decompongano molto più rapidamente rispetto ai materiali tradizionali, l'esposizione a elementi reali come umidità e inquinanti può comprometterne l'affidabilità. Materiali ibridi che combinano resine bio PLA con stabilizzatori UV offrono una soluzione più equilibrata, garantendo sostenibilità e una vita utile prolungata.

Indice

-

Differenze principali nei materiali di isolamento per cavi elettrici per interni ed esterni

- Perché le condizioni ambientali determinano requisiti di isolamento diversi

- Fondamenti di scienza dei materiali: Flessibilità, durata e resistenza ambientale

- Caso di studio: guasto di cavi per interni utilizzati all'esterno

- Strategia: abbinare l'isolamento del cavo elettrico all'ambiente di applicazione

- Tendenza del settore: Crescente adozione di polimeri reticolati per la resistenza all'aperto

-

Resistenza alle intemperie e ai raggi UV nell'isolamento dei cavi per energia all'aperto

- Resistenza a pioggia, neve e cicli di gelo-disgelo: requisiti di durabilità a lungo termine

- Barriere contro l'umidità e design di materiali resistenti all'umidità

- Meccanismi di degrado da raggi UV e rischi derivanti dall'esposizione alla luce solare

- Additivi e scelta dei polimeri per una protezione UV superiore

- Prestazioni Termiche e Classi Termiche dei Materiali Isolanti

- Resistenza all'esposizione chimica e allo stress ambientale

-

Confronto tra i principali materiali isolanti: PVC, PE, XLPE, EPR e gomma siliconica

- Proprietà e utilizzi di PVC, PE, XLPE, EPR e gomma siliconica

- Termoplastici vs. termoindurenti: Differenze strutturali e di durata

- Selezione specifica per applicazione: cablaggio interno vs. cavi di alimentazione esterni

- Analisi dei costi del ciclo di vita: prezzo iniziale rispetto alla durata utile e alla manutenzione

- Domande frequenti