I cavi resistenti alle alte temperature sono importanti ogni volta che il calore minaccia apparecchiature sensibili. Realizzati con materiali resistenti, questi fili mantengono il segnale attivo anche in fabbriche di metalli fusi e stanze di motore che diventano incandescenti, così come nelle piattaforme per il trivellaggio petrolifero. La loro capacità di resistere all'aria dei forni rigenerativi permette agli operatori degli impianti di fidarsi dei sistemi mentre il mondo osserva. Nelle sezioni seguenti, analizziamo come questi cavi resistenti al calore proteggono persone e attrezzature, dove vengono utilizzati e come i nuovi design stanno ulteriormente riducendo i margini di sicurezza.

Le fabbriche puntano sulla velocità, e niente blocca il lavoro più in fretta di un cavo bruciato. Scintille, fumo e improvvisi fermi costosi possono rovinare la giornata. Sostituendo i cavi standard con versioni resistenti al calore, gli ingegneri eliminano questo rischio.

I cavi resistenti al calore vengono utilizzati in tutti i tipi di lavori impegnativi e la lista non smette di crescere. All'interno delle fabbriche li troverete in funzione all'interno di forni, fornaci e grandi inceneritori. I team operanti nel settore petrolifero e del gas li impiegano nelle trivellazioni profonde e nelle pompe per pozzi, dove calore e pressione sono estremi. Le centrali elettriche contano su questi cavi vicino a turbine e generatori, perché un singolo scioglimento potrebbe causare interruzioni costose. Dato l'ampio raggio d'azione, i cavi resistenti al calore sono ormai indispensabili in quasi ogni settore impegnativo.

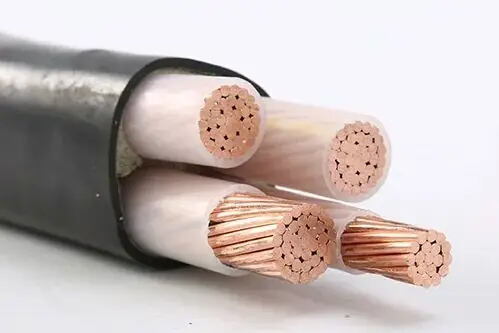

I produttori continuano a spingere i limiti, così i produttori di cavi hanno perfezionato la scienza alla base dei fili resistenti al calore. Nuove mescole isolanti come gomma siliconica o fluoropolimeri sopportano oggi aria più calda, mantenendosi flessibili durante l'installazione. Questi materiali resistono a scintille, sostanze chimiche e ozono che danneggerebbero le guaine più datate, proteggendo il rame per periodi più lunghi. Di conseguenza, le squadre di riparazione trascorrono meno tempo a lavorare in punti difficili da raggiungere e i responsabili degli impianti notano una riduzione dei costi nel corso degli anni. In parole semplici, un'isolamento intelligente significa meno interruzioni e maggiore tranquillità sul campo.

Sul fronte della sicurezza, nuove regole arrivano rapide e numerose, spingendo fabbriche e impianti a rischiare sempre meno con il calore. Ora, in luoghi dove i cavi potrebbero trovarsi accanto a fornaci ruggenti o a serbatoi Baker, i controllori si aspettano che i responsabili scelgano cavi resistenti alle alte temperature e nient'altro. Molti ingegneri vedono questa situazione non come un problema, ma come una spinta positiva affinché i loro capi aprano i cordoni della borsa e aggiornino l'infrastruttura. Grazie a controlli più rigorosi e a un quadro più chiaro sui costi e benefici, gli esperti prevedono che il mercato dei cavi resistenti al calore crescerà, portando con sé nuovi design e materiali più intelligenti.

In breve, se una linea di produzione lavora a temperature elevate, il cavo giusto fa tutta la differenza, trasformando un possibile guasto in affidabilità quotidiana. Questi cavi resistono a fiamme, vapore e test di fusione del rivestimento, permettendo così ai motori e ai quadri di controllo di funzionare senza problemi là dove l'isolamento tradizionale si deteriora. Con l'evolversi delle tecnologie, l'aumentare delle velocità e l'inasprirsi delle normative, la necessità di utilizzare componenti che non si fermano mai, neppure in ambienti simili a forni, sarà sempre più cruciale. Le aziende che seguono da vicino le novità sui cavi resistenti al calore, sostituiscono periodicamente i vecchi stock e scelgono il materiale più adatto per ogni applicazione, riusciranno a proteggere le persone, ridurre i fermi macchina e salvaguardare il proprio fatturato per molti anni a venire.