Comprendere il Ruolo dell'Ispezione Visiva nella Valutazione dei Cavi Elettrici e dei Cavi per Apparecchiature Elettriche

L'importanza dell'ispezione visiva nel controllo qualità dei cavi elettrici e dei cavi per apparecchiature elettriche

Esaminare visivamente i componenti rimane uno dei modi migliori per individuare problemi prima che diventino gravi rischi per la sicurezza nei sistemi elettrici. Secondo i dati NFPA del 2023, questa semplice verifica può rilevare circa tre quarti dei difetti di produzione e degli errori di installazione molto prima che si verifichi un guasto reale. Quando i lavoratori esaminano cavi e connessioni, controllano aspetti come l'integrità dell'isolamento, l'allineamento corretto dei fili e la chiarezza delle etichette leggibili. Queste osservazioni di base aiutano a individuare precocemente componenti di scarsa qualità o lavorazioni inadeguate. Le fabbriche che includono regolarmente ispezioni visive nelle loro procedure tendono ad avere circa il 35% in meno di giorni di fermo macchina dovuti a guasti, rispetto a quelle in cui i tecnici intervengono solo dopo che qualcosa si è rotto.

Principi fondamentali delle tecniche di ispezione visiva per rilevare la degradazione iniziale dei cavi

Le ispezioni efficaci seguono tre principi fondamentali:

- Illuminazione controllata : Utilizzare un'illuminazione da 500 a 1000 lux per rivelare crepe fini o discolorazioni

- Valutazione sistematica : Esaminare i cavi segmento per segmento, dal connettore al punto di terminazione

- Parametri di riferimento : Confrontare i risultati con le specifiche MIL-STD-202G per irregolarità superficiali accettabili

Queste pratiche permettono ai tecnici di individuare microabrasioni nell'isolamento, spesso precursori di guasti alla resistenza d'isolamento fino a 18 mesi in anticipo.

Indicatori comuni a livello superficiale di compromissione dell'integrità dei cavi

Otto segnali visivi critici rappresentano il 92% dei guasti legati alla qualità. Tra i più gravi figurano:

| Tipo di Difetto | Aumento del rischio di guasto |

|---|---|

| Fessurazione parziale del rivestimento | 3,8x |

| Discolorazione del conduttore | 2,1x |

| Marcature di conformità sbiadite | 4.5X |

I tecnici danno priorità a questi elementi durante le ispezioni preliminari, riconoscendo che un singolo cavo compromesso può causare un guasto su scala sistemica entro sei mesi dall'installazione.

Valutazione dell'aspetto del rivestimento e del conduttore per individuare difetti di qualità

Metodi di valutazione visiva dello stato del rivestimento e del conduttore del cavo

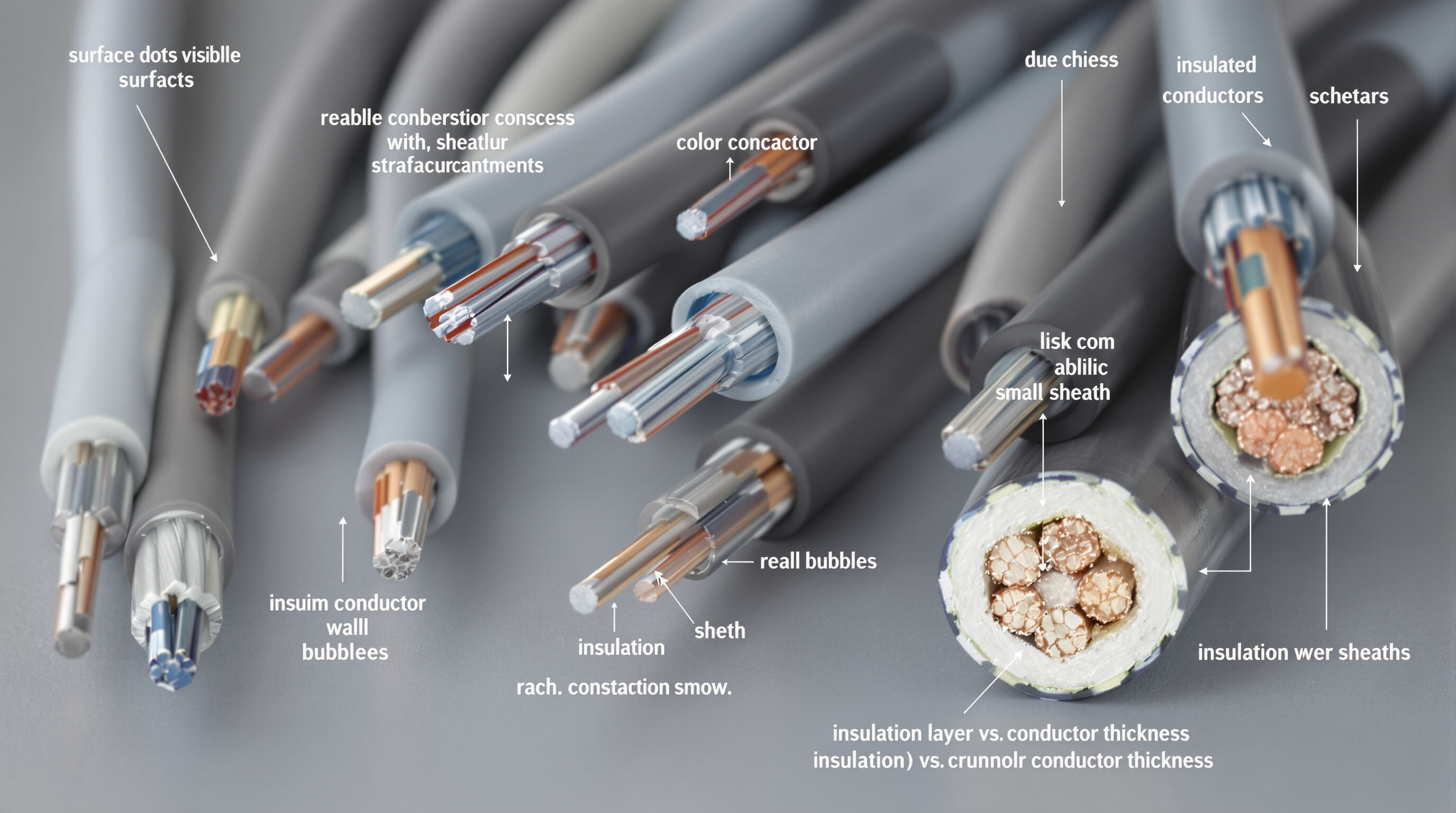

Iniziare a controllare la guaina esterna del cavo quando è disponibile una buona illuminazione. I cavi di qualità dovrebbero presentare un colore uniforme su tutta la superficie, essere lisci al tatto e mostrare marcature chiare. Non dovrebbero inoltre presentare variazioni di spessore, quindi attenzione a eventuali giunture visibili o bolle intrappolate all'interno del materiale. Osservando i conduttori stessi, può valere la pena utilizzare una lente d'ingrandimento. Una superficie ruvida è un segnale di problemi: elementi come piccole fossette, fili che non giacciono piatti tra loro o segni di ruggine sono indicatori negativi legati all'utilizzo di materiali economici. Anche l'analisi di una sezione trasversale può rivelare molto. Il rapporto tra lo strato protettivo e il conduttore reale deve essere corretto per motivi di sicurezza. I cavi industriali richiedono in genere uno spessore dell'isolamento almeno 1,5 volte superiore rispetto a quello del conduttore per rimanere entro i limiti di sicurezza.

Riconoscere i segni di scarsa qualità: Danni, ingiallimento e marcatura non uniforme

I principali segnali di allarme includono:

- Sforzo termico : Ingiallimento o scolorimento marrone vicino alle terminazioni

- Danni meccanici : Ablazioni superiori al 10% dello spessore del rivestimento

- Irregolarità nell'etichettatura : Testo sbiadito o codici non corrispondenti tra etichette e stampa sul rivestimento

I cavi con abrasioni visibili si rompono il 23% più velocemente durante i test di carico rispetto ai cavi integri, evidenziando l'impatto dei danni superficiali sulla rigidità dielettrica.

Caso Studio: Rilevazione di isolamento incrinato e conduttori esposti in cavi di qualità inferiore

Durante un controllo infrastrutturale lo scorso anno, gli ingegneri hanno scoperto che i problemi al sistema di illuminazione continuavano a verificarsi a causa di minuscole crepe nell'isolamento, che inizialmente tutti avevano ritenuto semplici danni superficiali. Esaminando più da vicino, queste crepe attraversavano effettivamente circa 8 strati su 10 dello strato isolante, permettendo all'acqua di raggiungere i cavi interni. Questo dimostra che le ispezioni regolari richiedono angoli di illuminazione migliori, se si desidera individuare danni nascosti che normali luci non riescono a rivelare. Molte di queste problematiche rimangono indetectabili fino a quando non accade un guasto, motivo per cui tecniche adeguate di ispezione sono così importanti per il lavoro di manutenzione.

Differenziare Difetti Estetici da Difetti Funzionali nelle Guaine dei Cavi

Sebbene lievi segni di usura possano non influenzare le prestazioni, alcuni difetti richiedono un immediato rifiuto:

- Problemi di Concentricità : Conduttori decentrati che riducono l'isolamento efficace

- Deformazione Termoplastica : Guaina ondulata che indica un raffreddamento errato durante l'estrazione

- Schermature Interrotte : Fessure negli schermi metallici visibili alle estremità tagliate

I controlli dovrebbero concentrarsi sulle zone ad alto stress—terminazioni, piegature e punti di connessione—dove i difetti sono più probabili che si trasformino in guasti.

Rilevare i primi segnali di degrado dei cavi attraverso indizi visivi

Indicatori visibili di degrado dei cavi: crepe, sfregamenti, danni da calore ed esposizione a fluidi

I segni di usura precoce si manifestano di solito prima di tutto in modo visivo. Prestare attenzione a eventuali crepe nell'isolamento, zone in cui si è assottigliato per attrito, quelle macchie marroncine che compaiono quando i cavi diventano troppo caldi (qualsiasi temperatura superiore ai 90 gradi Celsius è sufficiente a causare danni), oppure tratti che appaiono rigonfi a causa dell'esposizione all'umidità. Questi problemi indicano che la struttura sta iniziando a degradarsi e sono responsabili di circa un terzo di tutti i guasti all'isolamento in ambienti umidi, secondo i dati del settore. I tecnici che lavorano sul campo devono prestare particolare attenzione alle pieghe dei cavi e ai punti di connessione, poiché la maggior parte dei danni iniziali si verifica proprio in questi punti vulnerabili. Si parla circa del 70 percento dei casi che iniziano in queste zone, come indicato nelle più recenti linee guida NFPA del 2023.

Valutazione dell'Integrità dell'Isolamento Sottoposto a Stress Ambientale Tramite Osservazione Visiva

Lo stress ambientale accelera l'invecchiamento. Valutare l'isolamento utilizzando questi indicatori:

| Fattore di stress | Segnale Visivo di Avvertenza | Soglia di intervento |

|---|---|---|

| Esposizione ai raggi UV | Sbiancamento/superficie farinosa | >20% di perdita di colore |

| Contatto chimico | Appiccicosità/formazione di bolle sulla superficie | Qualsiasi deformità visibile |

| Ciclo termico | Microfessure longitudinali | >3 fessure per pollice |

Strategia sul campo: controlli di routine per ingiallimento e fragilità causati dal calore

Eseguire ispezioni mensili nelle aree soggette a calore. Effettuare test con le unghie sui materiali isolanti sospetti: un materiale che si sbriciola indica un avanzato degrado del polimero. Conduttori in rame scuriti suggeriscono un sovraccarico prolungato, richiedente immediato bilanciamento del carico seguendo le linee guida per la sicurezza industriale.

Tendenza emergente: monitoraggio visivo senza contatto dello stato dei cavi negli ambienti industriali

Le strutture avanzate utilizzano oggi l'imaging iperspettrale (intervallo di lunghezze d'onda 350-2500 nm) per rilevare degrado sottosuperficiale invisibile ad occhio nudo. Questo metodo senza contatto identifica precoci segnali di stress termico con un'accuratezza del 94%, riducendo i fermi macchina non pianificati del 41% nelle operazioni continue (IEEE Transactions on Industrial Informatics 2023).

Verifica dell'autenticità delle etichette e dei marchi di conformità del produttore

Perché le informazioni del produttore e l'etichettatura sono fondamentali per la tracciabilità e la sicurezza

Un'etichettatura precisa permette la tracciabilità durante i richiami e le verifiche sulla sicurezza. Nomi dei produttori, codici di lotto e date di produzione leggibili sono essenziali. In ambito industriale, marcature sfocate o incomplete aumentano i costi di manutenzione del 20% (IEEE 2023) a causa di tempi prolungati per il rilevamento dei guasti.

Come verificare visivamente le marcature di conformità e le specifiche dei conduttori

Controllare le guaine dei cavi alla ricerca di certificazioni incise o stampate, come UL, CE o RoHS. Verificare la leggibilità utilizzando una lente d'ingrandimento e confrontarle con la documentazione del produttore. Misurare il diametro del conduttore: deviazioni superiori al 5% rispetto alle specifiche indicate spesso indicano materiali scadenti.

Dato rilevante: il 68% dei cavi contraffatti non dispone delle corrette etichette di certificazione (Fonte: IEEE 2022)

I sondaggi del settore mostrano che il 34% dei cavi contraffatti presenta loghi UL falsificati, mentre il 29% omette le valutazioni sulla ritardante alla fiamma. In ambienti ad alto rischio come i data center, l'assenza di avvisi sugli archi elettrici NFPA 70E si correla con un tasso di incidenti del 40% più alto (Electrical Safety Foundation 2023).

Migliori pratiche per identificare cavi elettrici contraffatti o non conformi

- Utilizzare luci UV per rilevare le caratteristiche anti-manomissione sulle etichette di certificazione

- Verificare i sigilli olografici sui cavi ad alta tensione

- Confrontare lo spessore dell'isolamento rispetto agli standard ANSI/NEMA WC 66

- Rifiutare i lotti con stili di font inconsistenti, un segno comune di contraffazione

Questi controlli dovrebbero essere effettuati durante l'accettazione della consegna, poiché il 78% dei cavi non conformi entra nei sistemi attraverso spedizioni non verificate (NFPA 2023).

Valutazione dell'integrità fisica: flessibilità, struttura e qualità dell'assemblaggio

Valutare la flessibilità e l'integrità strutturale durante le ispezioni di installazione

Eseguire test di piegatura a tre punti durante l'installazione per valutare la flessibilità. I cavi di alta qualità mantengono la loro integrità quando piegati al raggio minimo (tipicamente 6-8 diametri esterni). Gli indicatori chiave includono:

- Piegatura uniforme senza schiacciamenti

- Elasticità costante della guaina

- Nessuna deformazione visibile del conduttore

Problemi Comuni nei Cavi di Bassa Qualità: Rigidezza, Schiacciamenti e Rotture Interne dei Filamenti

Un'eccessiva rigidità indica spesso un cattivo ricottura del rame o ossidazione. Audit recenti attribuiscono al 23% dei guasti prematuri le fratture interne dei filamenti, che rimangono indetectabili senza prove distruttive.

Prova di Piega come Metodo Pratico sul Campo per Valutare la Durabilità dei Cavi

Un protocollo standardizzato include:

- Avvolgere il cavo attorno a un mandrino che corrisponda al raggio di piega specificato dal produttore

- Ispezionare la presenza di crepe nella guaina con un ingrandimento di 5 volte

- Rilevamento delle variazioni di resistenza post-test (un aumento del ₹¥10% indica degrado)

Ispezione visiva dei cavi e dei cablaggi nell'ambito della produzione e della manutenzione

I difetti di assemblaggio contribuiscono al 41% delle richieste di garanzia nei sistemi di distribuzione elettrica. Concentrarsi su:

- Disposizione uniforme dei fili all'interno dei fasci

- Corretta installazione dei passacavi nei punti di entrata

- Assenza di conduttori attorcigliati o incrociati

Qualità della posa a crimpare e integrità delle connessioni: prevenire guasti mediante controlli pre-assemblaggio

Endoscopi ad alta risoluzione permettono la verifica di:

- Totale ritenzione dei conduttori nei terminali

- Corretto posizionamento dei supporti dell'isolamento

- Profili di crimpare lisci e concentrici

Standard Industriale: Linee guida MIL-STD-202G per l'ispezione visiva dei cablaggi

MIL-STD-202G richiede l'ispezione completa (100%) dei cavi di alimentazione critici per:

- Sbiancamento del rivestimento superiore al 15% della superficie

- Leggibilità dei marcatori in condizioni di illuminazione inferiori a 50 lux

- Profondità di impegno del dispositivo di scarico del carico

Domande Frequenti

Perché l'ispezione visiva è importante per cavi ed elementi elettrici?

L'ispezione visiva è fondamentale per individuare precocemente eventuali difetti di produzione ed errori di installazione, riducendo i potenziali rischi per la sicurezza e i fermi macchina dovuti a guasti dell'attrezzatura.

Quali sono gli indicatori visivi comuni del degrado dei cavi?

Gli indicatori includono crepe nell'isolamento, usura da sfregamento, danni da calore, esposizione a fluidi e sbiancamento nelle vicinanze delle terminazioni.

Come posso verificare l'autenticità delle etichette di conformità dei cavi elettrici?

Utilizzare un sistema di ingrandimento per verificare la leggibilità e confermare le certificazioni a rilievo o stampate, come UL, CE o RoHS, confrontandole con la documentazione del produttore.

Quali fattori contribuiscono al malfunzionamento dei cavi?

I fattori includono crepe parziali nella guaina, discolorazione del conduttore e etichettatura errata, che aumentano il rischio di guasti.

Indice

-

Comprendere il Ruolo dell'Ispezione Visiva nella Valutazione dei Cavi Elettrici e dei Cavi per Apparecchiature Elettriche

- L'importanza dell'ispezione visiva nel controllo qualità dei cavi elettrici e dei cavi per apparecchiature elettriche

- Principi fondamentali delle tecniche di ispezione visiva per rilevare la degradazione iniziale dei cavi

- Indicatori comuni a livello superficiale di compromissione dell'integrità dei cavi

-

Valutazione dell'aspetto del rivestimento e del conduttore per individuare difetti di qualità

- Metodi di valutazione visiva dello stato del rivestimento e del conduttore del cavo

- Riconoscere i segni di scarsa qualità: Danni, ingiallimento e marcatura non uniforme

- Caso Studio: Rilevazione di isolamento incrinato e conduttori esposti in cavi di qualità inferiore

- Differenziare Difetti Estetici da Difetti Funzionali nelle Guaine dei Cavi

-

Rilevare i primi segnali di degrado dei cavi attraverso indizi visivi

- Indicatori visibili di degrado dei cavi: crepe, sfregamenti, danni da calore ed esposizione a fluidi

- Valutazione dell'Integrità dell'Isolamento Sottoposto a Stress Ambientale Tramite Osservazione Visiva

- Strategia sul campo: controlli di routine per ingiallimento e fragilità causati dal calore

- Tendenza emergente: monitoraggio visivo senza contatto dello stato dei cavi negli ambienti industriali

-

Verifica dell'autenticità delle etichette e dei marchi di conformità del produttore

- Perché le informazioni del produttore e l'etichettatura sono fondamentali per la tracciabilità e la sicurezza

- Come verificare visivamente le marcature di conformità e le specifiche dei conduttori

- Dato rilevante: il 68% dei cavi contraffatti non dispone delle corrette etichette di certificazione (Fonte: IEEE 2022)

- Migliori pratiche per identificare cavi elettrici contraffatti o non conformi

-

Valutazione dell'integrità fisica: flessibilità, struttura e qualità dell'assemblaggio

- Valutare la flessibilità e l'integrità strutturale durante le ispezioni di installazione

- Problemi Comuni nei Cavi di Bassa Qualità: Rigidezza, Schiacciamenti e Rotture Interne dei Filamenti

- Prova di Piega come Metodo Pratico sul Campo per Valutare la Durabilità dei Cavi

- Ispezione visiva dei cavi e dei cablaggi nell'ambito della produzione e della manutenzione

- Qualità della posa a crimpare e integrità delle connessioni: prevenire guasti mediante controlli pre-assemblaggio

- Standard Industriale: Linee guida MIL-STD-202G per l'ispezione visiva dei cablaggi

- Domande Frequenti