विद्युत उपकरणों के तारों और केबलों का आकलन करने में दृश्य निरीक्षण की भूमिका की व्याख्या करना

विद्युत उपकरणों के तारों और केबलों के गुणवत्ता नियंत्रण में दृश्य निरीक्षण का महत्व

विद्युत प्रणालियों में समस्याओं को गंभीर सुरक्षा मुद्दों में बदलने से पहले पकड़ने के लिए दृश्य रूप से चीजों की जांच करना अब भी सबसे अच्छे तरीकों में से एक है। NFPA के 2023 के आंकड़ों के अनुसार, वास्तविक विफलता होने से बहुत पहले लगभग तीन चौथाई निर्माण दोषों और स्थापना त्रुटियों का पता लगाने में यह सरल जांच मदद कर सकती है। जब कर्मचारी केबल और कनेक्शन की जांच करते हैं, तो वे चीजों जैसे कि क्या इन्सुलेशन अक्षुण्ण है, क्या तार सही ढंग से संरेखित हैं, और क्या लेबल पढ़ने योग्य स्पष्ट हैं, की जांच करते हैं। ये मूल अवलोकन शुरुआत में ही खराब गुणवत्ता वाले घटकों या कारीगरी को पकड़ने में मदद करते हैं। नियमित दृश्य निरीक्षणों को अपनी दिनचर्या का हिस्सा बनाने वाले कारखानों में आमतौर पर उपकरणों के खराब होने के कारण बेकार के दिनों में लगभग 35% की कमी देखी जाती है, तुलना उन स्थानों से जहां तकनीशियन केवल कुछ गलत होने के बाद ही चीजों की मरम्मत करते हैं।

प्रारंभिक अवस्था की केबल क्षति का पता लगाने के लिए दृश्य निरीक्षण तकनीकों के मुख्य सिद्धांत

प्रभावी निरीक्षण तीन मुख्य सिद्धांतों का पालन करता है:

- नियंत्रित प्रकाश : सूक्ष्म दरारों या रंग उतारने को उजागर करने के लिए 500-1000 लक्स प्रकाश व्यवस्था का उपयोग करें

- व्यवस्थित मूल्यांकन : केबलों की जांच कनेक्टर से लेकर समापन बिंदु तक खंड-दर-खंड करें

- संदर्भ मानक : स्वीकार्य सतह अनियमितताओं के लिए MIL-STD-202G विनिर्देशों के साथ निष्कर्षों की तुलना करें

ये प्रथाएं तकनीशियनों को इन्सुलेशन में सूक्ष्म घर्षण का पता लगाने में सक्षम बनाती हैं—जो अक्सर 18 महीने पहले तक इन्सुलेशन प्रतिरोध विफलता की ओर इशारा करती हैं।

तार की अखंडता को प्रभावित करने वाले सामान्य सतही संकेतक

आठ दृश्य सुस्पष्ट संकेत 92% गुणवत्ता संबंधी तार विफलताओं के लिए उत्तरदायी हैं। इनमें से सबसे महत्वपूर्ण हैं:

| दोष प्रकार | विफलता जोखिम वृद्धि |

|---|---|

| आंशिक खोल दरार | 3.8x |

| कंडक्टर का रंग उड़ जाना | 2.1x |

| मानक चिह्नों का फीका पड़ना | 4.5X |

तकनीशियन इनकी प्राथमिकता चल रही निरीक्षण के दौरान देते हैं, यह समझते हुए कि एक खराबा तार तैनाती के छह महीने के भीतर पूरे सिस्टम की विफलता का कारण बन सकती है।

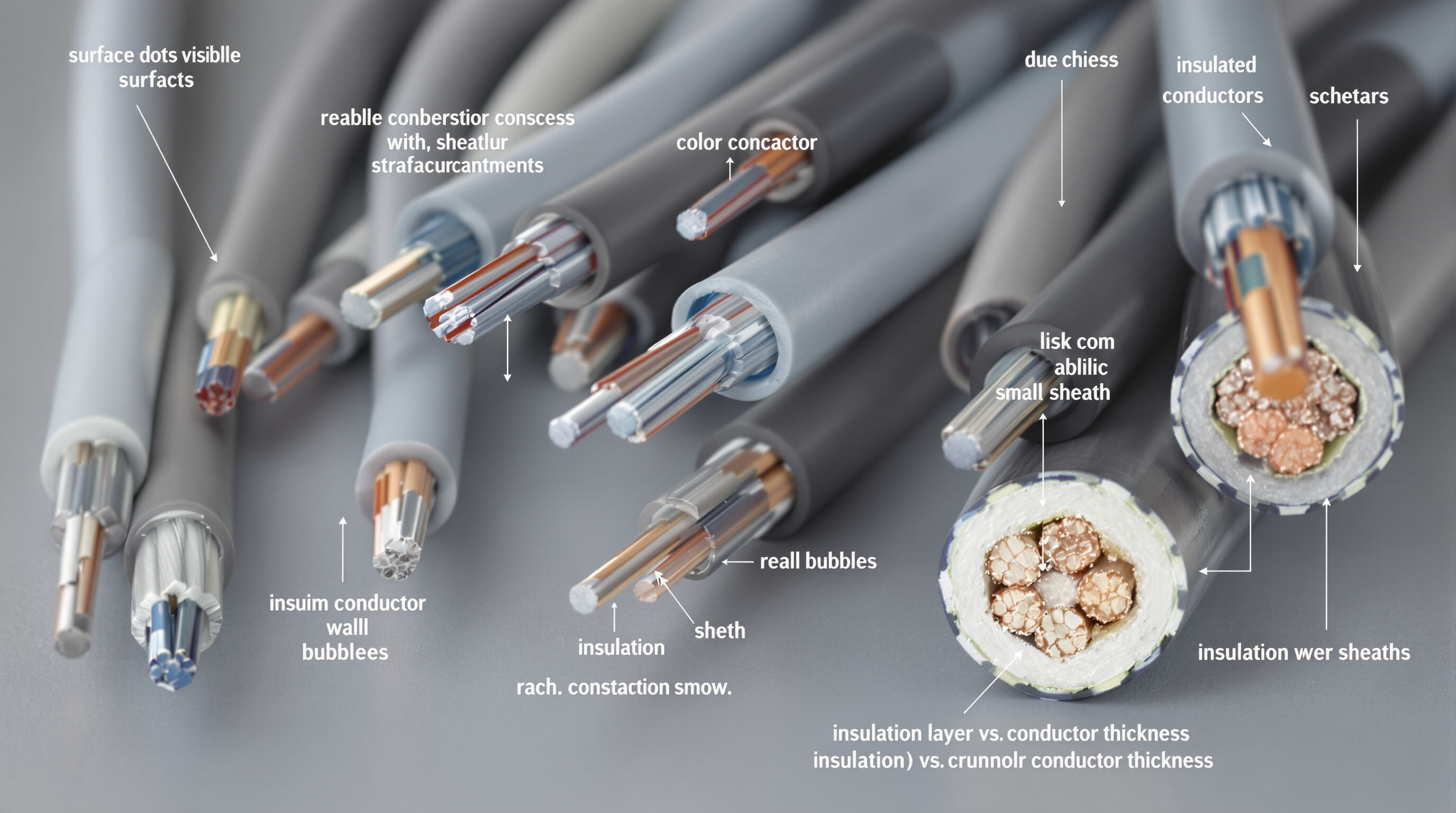

केबल के आवरण और कंडक्टर की उपस्थिति की गुणवत्ता दोषों के लिए मूल्यांकन करना

केबल आवरण और कंडक्टर स्थिति के लिए दृश्य मूल्यांकन विधियाँ

केबल की बाहरी परत की जांच तब करें जब पर्याप्त प्रकाश उपलब्ध हो। गुणवत्ता वाले केबल की परत का रंग सभी जगह समान होना चाहिए, इसकी सतह चिकनी होनी चाहिए और स्पष्ट चिह्न दिखाई देने चाहिए। इसमें मोटाई में भिन्नता भी नहीं होनी चाहिए, इसलिए सामग्री के अंदर किसी भी दृश्यमान जोड़ या बुलबुले पर ध्यान दें। कंडक्टर्स की जांच करते समय निकट से जांच करना उपयोगी होता है, जिसके लिए आवर्धन यंत्र का उपयोग किया जा सकता है। यदि सतह खुरदरी है तो यह समस्या का संकेत है - छोटे गड्ढे, तारों के बीच का असमान फिट होना, या जंग लगना ऐसे लक्षण हैं जो सस्ती सामग्री के उपयोग की ओर संकेत करते हैं। केबल की काट (क्रॉस सेक्शन) को देखने से भी कई बातों का पता चल सकता है। सुरक्षा के मद्देनजर सुरक्षात्मक परत और वास्तविक कंडक्टर के बीच का अनुपात उचित होना चाहिए। औद्योगिक ग्रेड केबल्स को सुरक्षित सीमा के भीतर रहने के लिए आमतौर पर कंडक्टर के आकार की तुलना में कम से कम 1.5 गुना अधिक इन्सुलेशन की आवश्यकता होती है।

खराब गुणवत्ता के लक्षणों की पहचान: क्षति, रंग बदलना, और अस्थिर लेबलिंग

मुख्य चेतावनी संकेत हैं:

- तापीय तनाव - समापन भाग के पास पीला-भूरा रंग पड़ जाना

- यांत्रिक क्षति : बुर्ज की मोटाई के 10% से अधिक घिसाव

- लेबलिंग अनियमितताएं : लेबल और जैकेट प्रिंटिंग के बीच फीका लिखा हुआ या अमेल खाने वाले कोड

घिसे हुए केबल, लोड परीक्षण के दौरान क्षतिग्रस्त केबल की तुलना में 23% तेजी से विफल होते हैं, जो डायलेक्ट्रिक ताकत पर सतह की क्षति के प्रभाव को दर्शाता है।

केस स्टडी: ख़राब केबल में दरार युक्त इन्सुलेशन और एक्सपोज़्ड कंडक्टर का पता लगाना

एक बुनियादी ढांचे की जांच में पिछले साल, इंजीनियरों ने पाया कि प्रकाश व्यवस्था में समस्याएं लगातार हो रही थीं क्योंकि इन्सुलेशन में छोटे-छोटे दरारें थीं, जिन्हें पहले सभी ने सिर्फ सतही समस्या समझा था। जब उन्होंने और गहराई से जांच की, तो पता चला कि ये दरारें इन्सुलेशन की परत के लगभग 10 में से 8 भागों तक फैली हुई थीं, जिससे पानी अंदर के तारों तक पहुंच रहा था। इस बात का खुलासा हुआ है कि नियमित निरीक्षण के लिए बेहतर प्रकाश के कोणों की आवश्यकता है, यदि हम छिपी हुई क्षति का पता लगाना चाहते हैं, जिन्हें सामान्य रोशनी से देखना संभव नहीं है। इस तरह की बहुत सी समस्याएं तब तक अनिर्धारित रहती हैं जब तक कि कुछ खराब नहीं हो जाता, इसीलिए रखरखाव कार्यों के लिए उचित निरीक्षण तकनीकों का इतना महत्व है।

केबल शीथ में सौंदर्य दोषों और कार्यात्मक दोषों के बीच अंतर करना

हालांकि मामूली खरोंचें प्रदर्शन को प्रभावित नहीं कर सकतीं, कुछ दोषों के तुरंत अस्वीकृति की आवश्यकता होती है:

- सकेंद्रता समस्याएं : प्रभावी इन्सुलेशन को कम करने वाले ऑफ-सेंटर कंडक्टर

- थर्मोप्लास्टिक विकृति : अनियमित शीथिंग जो अनुचित एक्सट्रूज़न शीतलन को इंगित करती है

- अवरुद्ध शील्डिंग : कट एंड पर धातु के शील्ड में अंतराल दृश्यमान

निरीक्षण उच्च-तनाव वाले क्षेत्रों पर केंद्रित होना चाहिए - समापन, मोड़, और संयोजन बिंदुओं - जहां दोष विफलताओं में बढ़ने की संभावना सबसे अधिक होती है।

दृश्य संकेतकों के माध्यम से तार क्षरण के शुरुआती लक्षणों का पता लगाना

तार क्षरण के दृश्यमान संकेतक: दरार, रगड़, ऊष्मा क्षति, और तरल के संपर्क में आना

प्रारंभिक पहनने के लक्षण आमतौर पर सबसे पहले दृश्यता में दिखाई देते हैं। इन्सुलेशन में दरारें, ऐसे स्थान जहां यह पतला हो गया हो, भूरे रंग के धब्बे जो तारों के अत्यधिक गर्म होने पर दिखाई देते हैं (90 डिग्री सेल्सियस से अधिक तापमान), या वे भाग जो नमी के संपर्क में आकर फूले हुए लगते हैं, इन सभी की ओर ध्यान दें। ये समस्याएं संरचना के क्षरण की शुरुआत का संकेत हैं और उद्योग के आंकड़ों के अनुसार, नम क्षेत्रों में होने वाली सभी इन्सुलेशन विफलताओं का लगभग एक तिहाई भाग इन्हीं कारणों से होता है। स्थल पर काम करने वाले तकनीशियनों को केबलों के मोड़ों और संयोजन बिंदुओं पर विशेष ध्यान देने की आवश्यकता है, क्योंकि अधिकांश प्रारंभिक क्षति यहीं पर होती है। 2023 में एनएफपीए की नवीनतम दिशानिर्देशों में उल्लिखित आंकड़ों के अनुसार, लगभग 70 प्रतिशत मामलों की शुरुआत इन्हीं कमजोर स्थानों से होती है।

उपस्थिति के माध्यम से पर्यावरणीय तनाव के अधीन इन्सुलेशन की अखंडता का मूल्यांकन

पर्यावरणीय तनाव उम्र बढ़ने की प्रक्रिया को तेज करता है। इन संकेतों का उपयोग करके इन्सुलेशन का मूल्यांकन करें:

| तनाव कारक | दृश्य सावधानी संकेत | कार्यवाही सीमा |

|---|---|---|

| यूवी प्रतिरोध | फीका/चॉकी बन जाना | >20% रंग हानि |

| रासायनिक संपर्क | सतह की चिपचिपाहट/फफोले पड़ना | कोई भी दृश्य विकृति |

| थर्मल साइकिलिंग | अनुदैर्ध्य अति सूक्ष्म दरारें | >प्रति इंच 3 दरारें |

क्षेत्र रणनीति: ऊष्मा से हुई रंगतहानि और भंगुरता के लिए नियमित जांच

ऊष्मा प्रभावित क्षेत्रों में मासिक निरीक्षण करें। संदिग्ध इन्सुलेशन पर अंगूठे की जांच करें - जो सामग्री गिरने लगे, वह पॉलिमर विघटन का संकेत देती है। गहरे रंग के तांबे के कंडक्टर संकेत देते हैं कि भार अत्यधिक रहा है, जिसके लिए त्वरित भार संतुलन की आवश्यकता होती है औद्योगिक सुरक्षा दिशानिर्देशों के अनुसार।

उभरता प्रवृत्ति: औद्योगिक स्थानों में केबल की स्थिति की गैर-संपर्क दृश्य निगरानी

अब उन्नत सुविधाएं हाइपरस्पेक्ट्रल इमेजिंग (350-2500 एनएम तरंगदैर्घ्य सीमा) का उपयोग करती हैं जो नग्न आंख से अदृश्य अंतर्निहित क्षरण का पता लगाती है। यह गैर-संपर्क विधि प्रारंभिक तापीय तनाव पैटर्न की पहचान 94% सटीकता के साथ करती है, निरंतर संचालन में अनियोजित बंद होने की घटनाओं में 41% की कमी करती है (आईईईई ट्रांजेक्शंस ऑन इंडस्ट्रियल इंफॉर्मेटिक्स 2023)।

विनिर्माता की लेबलिंग और अनुपालन चिह्नों की प्रामाणिकता का सत्यापन करना

निर्माता की जानकारी और लेबलिंग ट्रेसेबिलिटी और सुरक्षा के लिए क्यों महत्वपूर्ण है

सही लेबलिंग रिकॉल और सुरक्षा ऑडिट के दौरान ट्रेसेबिलिटी को सुनिश्चित करती है। स्पष्ट निर्माता के नाम, बैच कोड और उत्पादन तिथि आवश्यक हैं। औद्योगिक स्थानों पर, धुंधले या अपूर्ण निशानों के कारण समस्या निवारण में अधिक समय लगने से रखरखाव लागत में 20% की वृद्धि होती है (IEEE 2023)।

कैसे विज़ुअली अनुपालन निशान और कंडक्टर विनिर्देशों का सत्यापन करें

UL, CE, या RoHS जैसे उभरे हुए या मुद्रित प्रमाणन चिह्नों के लिए केबल जैकेट की जांच करें। एक आवर्धक लेंस का उपयोग करके स्पष्टता की पुष्टि करें और निर्माता के दस्तावेज़ों के साथ तुलना करें। कंडक्टर के व्यास को मापें - लेबल किए गए विनिर्देशों से 5% से अधिक के विचलन अक्सर निम्न-मानक सामग्री का संकेत देते हैं।

डेटा अंतर्दृष्टि: 68% जाली केबल्स में उचित प्रमाणन लेबल नहीं होते हैं (स्रोत: IEEE 2022)

उद्योग सर्वेक्षणों में दिखाया गया है कि 34% नकली केबल्स में अमानत UL लोगो हैं, जबकि 29% में आग-रोधी रेटिंग गायब हैं। डेटा सेंटर जैसे उच्च जोखिम वाले वातावरण में, लापता NFPA 70E आर्क-फ्लैश चेतावनियों के कारण घटनाओं की दर 40% अधिक होती है (इलेक्ट्रिकल सेफ्टी फाउंडेशन 2023)।

जाली या गैर-अनुपालन वाले विद्युत उपकरण तारों और केबल्स की पहचान के लिए सर्वोत्तम प्रथाएं

- प्रमाणन लेबल में बदलाव के सबूत वाली विशेषताओं का पता लगाने के लिए UV लाइट का उपयोग करें

- उच्च वोल्टेज केबल्स पर होलोग्राफिक सील की पुष्टि करें

- ANSI/NEMA WC 66 मानकों के साथ इन्सुलेशन मोटाई की तुलना करें

- असंगत फॉन्ट शैलियों वाले बैच को अस्वीकार करें - यह नकलीकरण का एक सामान्य संकेत है

इन जांचों को डिलीवरी स्वीकृति के दौरान किया जाना चाहिए, क्योंकि 78% गैर-अनुपालन वाले केबल अनियंत्रित शिपमेंट के माध्यम से प्रणाली में प्रवेश करते हैं (NFPA 2023)।

भौतिक अखंडता का आकलन: लचीलापन, संरचना और असेंबली की गुणवत्ता

स्थापना निरीक्षण के दौरान लचीलापन और संरचनात्मक दृढ़ता का मूल्यांकन करना

अपने कार्य थ्री-पॉइंट बेंड टेस्ट लचीलेपन का आकलन करने के लिए स्थापना के दौरान। उच्च गुणवत्ता वाले तार अपनी न्यूनतम त्रिज्या (आमतौर पर 6-8 बाहरी व्यास) तक मोड़ने पर अपनी अखंडता बनाए रखते हैं। प्रमुख संकेतक इस प्रकार हैं:

- किनारों के बिना चिकना मुड़ना

- खोल की लचीलेपन में स्थिरता

- दृश्यमान कंडक्टर विरूपण नहीं

कम गुणवत्ता वाले तारों में आम समस्याएं: कठोरता, किनारे पड़ना, और आंतरिक स्ट्रैंड टूटना

अत्यधिक कठोरता अक्सर खराब तांबे के एनीलिंग या ऑक्सीकरण का संकेत देती है। हालिया ऑडिट में 23% प्रीमैच्योर विफलताओं का कारण आंतरिक स्ट्रैंड फ्रैक्चर को माना गया, जो विनाशकारी परीक्षण के बिना अदृश्य रहता है।

केबल स्थायित्व के आकलन के लिए व्यावहारिक क्षेत्र विधि के रूप में बेंड परीक्षण

एक मानकृत प्रोटोकॉल शामिल है:

- निर्माता द्वारा निर्दिष्ट बेंड त्रिज्या के अनुरूप मैंड्रिल के चारों ओर केबल लपेटना

- 5 गुना आवर्धन के तहत खोल दरारों का निरीक्षण करना

- पोस्ट-टेस्ट प्रतिरोध परिवर्तन मापना (₹¥10% वृद्धि अवनति का संकेत देती है)

निर्माण और रखरखाव में केबल असेंबली और हार्नेस का दृश्य निरीक्षण

पावर वितरण प्रणालियों में वारंटी दावों के 41% के लिए असेंबली दोष जिम्मेदार हैं। निम्न पर ध्यान केंद्रित करें:

- बंडलों के भीतर समान तार लेआउट

- प्रवेश बिंदुओं पर उचित ग्रोमेट स्थापना

- ट्विस्टेड या क्रॉस किए गए कंडक्टर्स की अनुपस्थिति

क्रिम्प गुणवत्ता और कनेक्शन अखंडता: प्री-असेंबली जांच के माध्यम से विफलताओं को रोकना

उच्च-रिज़ॉल्यूशन बोरस्कोप्स निम्न की पुष्टि करने में सक्षम हैं:

- टर्मिनलों में पूर्ण कंडक्टर कैप्चर

- इन्सुलेशन सपोर्ट्स की सही स्थिति

- चिकनी, संकेंद्रित क्रिम्प प्रोफाइल

उद्योग मानक: MIL-STD-202G हार्नेस दृश्य निरीक्षण के लिए दिशानिर्देश

MIL-STD-202G के अनुसार महत्वपूर्ण बिजली केबलों का 100% निरीक्षण आवश्यक है:

- सतह क्षेत्र के 15% से अधिक शीथ डिस्कलरेशन

- 50 लक्स प्रकाश में मार्कर की स्पष्टता

- तनाव मुक्ति संलग्न गहराई

सामान्य प्रश्न

बिजली उपकरणों के तारों और केबलों के लिए दृश्य निरीक्षण क्यों महत्वपूर्ण है?

दृश्य निरीक्षण उत्पादन दोषों और स्थापना त्रुटियों को समय रहते पकड़ने में महत्वपूर्ण है, जो उपकरण विफलता के कारण संभावित सुरक्षा खतरों और बंद होने को कम करता है।

तार अपक्षय के सामान्य दृश्य संकेत क्या हैं?

संकेतकों में इन्सुलेशन में दरार, घर्षण, ऊष्मा क्षति, तरल से संपर्क, और समापन के पास रंग उड़ जाना शामिल है।

मैं विद्युत तार अनुपालन लेबलों की प्रामाणिकता कैसे सत्यापित कर सकता हूं?

UL, CE या RoHS जैसे उभरे हुए या मुद्रित प्रमाणनों की वैधता की जांच करने और निर्माता की दस्तावेजीकरण के साथ तुलना करने के लिए विस्तारक लेंस का उपयोग करें।

तार विफलता के लिए कौन से कारक उत्तरदायी हैं?

इनमें आंशिक आवरण दरार, चालक का रंग बदलना और गलत लेबलिंग शामिल है, जिससे विफलता का खतरा बढ़ जाता है।

विषय सूची

- विद्युत उपकरणों के तारों और केबलों का आकलन करने में दृश्य निरीक्षण की भूमिका की व्याख्या करना

- केबल के आवरण और कंडक्टर की उपस्थिति की गुणवत्ता दोषों के लिए मूल्यांकन करना

-

दृश्य संकेतकों के माध्यम से तार क्षरण के शुरुआती लक्षणों का पता लगाना

- तार क्षरण के दृश्यमान संकेतक: दरार, रगड़, ऊष्मा क्षति, और तरल के संपर्क में आना

- उपस्थिति के माध्यम से पर्यावरणीय तनाव के अधीन इन्सुलेशन की अखंडता का मूल्यांकन

- क्षेत्र रणनीति: ऊष्मा से हुई रंगतहानि और भंगुरता के लिए नियमित जांच

- उभरता प्रवृत्ति: औद्योगिक स्थानों में केबल की स्थिति की गैर-संपर्क दृश्य निगरानी

-

विनिर्माता की लेबलिंग और अनुपालन चिह्नों की प्रामाणिकता का सत्यापन करना

- निर्माता की जानकारी और लेबलिंग ट्रेसेबिलिटी और सुरक्षा के लिए क्यों महत्वपूर्ण है

- कैसे विज़ुअली अनुपालन निशान और कंडक्टर विनिर्देशों का सत्यापन करें

- डेटा अंतर्दृष्टि: 68% जाली केबल्स में उचित प्रमाणन लेबल नहीं होते हैं (स्रोत: IEEE 2022)

- जाली या गैर-अनुपालन वाले विद्युत उपकरण तारों और केबल्स की पहचान के लिए सर्वोत्तम प्रथाएं

-

भौतिक अखंडता का आकलन: लचीलापन, संरचना और असेंबली की गुणवत्ता

- स्थापना निरीक्षण के दौरान लचीलापन और संरचनात्मक दृढ़ता का मूल्यांकन करना

- कम गुणवत्ता वाले तारों में आम समस्याएं: कठोरता, किनारे पड़ना, और आंतरिक स्ट्रैंड टूटना

- केबल स्थायित्व के आकलन के लिए व्यावहारिक क्षेत्र विधि के रूप में बेंड परीक्षण

- निर्माण और रखरखाव में केबल असेंबली और हार्नेस का दृश्य निरीक्षण

- क्रिम्प गुणवत्ता और कनेक्शन अखंडता: प्री-असेंबली जांच के माध्यम से विफलताओं को रोकना

- उद्योग मानक: MIL-STD-202G हार्नेस दृश्य निरीक्षण के लिए दिशानिर्देश

- सामान्य प्रश्न