Comment l'exposition aux UV et les conditions météorologiques extrêmes affectent les fils et câbles utilisés en génie de la construction

Les fils et câbles utilisés pour les projets de construction en extérieur ont tendance à se dégrader beaucoup plus rapidement lorsqu'ils sont constamment exposés aux rayons UV, soumis à des variations de température supérieures à 60 degrés Celsius (environ 140 degrés Fahrenheit) et utilisés dans des zones où l'humidité reste supérieure à 85 %. Selon une recherche publiée dans l'édition 2025 de Polymer Degradation Studies, l'exposition à la lumière solaire peut réduire d'environ 38 % la résistance à la traction de l'isolation en polyéthylène après seulement 18 mois, en raison de la photo-oxydation. Lorsque l'humidité pénètre ces systèmes dans des conditions très humides, elle commence à dégrader les matériaux en PVC par des processus d'hydrolyse. Cela affaiblit effectivement la résistance du matériau au courant électrique, faisant parfois chuter la rigidité diélectrique jusqu'à 22 % par an. Et n'oublions pas non plus les variations de température. Le chauffage et le refroidissement constants provoquent une expansion et une contraction répétées des câbles multiconducteurs, créant des points de contrainte le long de leur longueur. Les techniciens sur site signalent l'apparition de fissures au niveau des coudes des câbles environ 35 % plus souvent que prévu dans des conditions normales de fonctionnement.

Rôle des matériaux isolants comme le XLPE dans l'amélioration de la durabilité environnementale

En matière d'isolation électrique extérieure, le polyéthylène réticulé ou XLPE surpasse largement le PVC ordinaire. Les raisons principales ? L'XLPE peut supporter des températures allant jusqu'à environ 120 degrés Celsius grâce à sa structure moléculaire spéciale qui repousse l'eau. Après avoir subi 5 000 heures sous lumière UV conformément aux essais IEC 60502-1, l'XLPE conserve environ 92 % de ses propriétés mécaniques. Le PVC ordinaire ne conserve que les deux tiers de sa résistance après des tests similaires. Ce qui importe vraiment, c'est que la structure polymère unique de l'XLPE réduit l'absorption d'humidité d'environ 40 %, et qu'il ne se fissure pas même lorsque les températures descendent en dessous de zéro jusqu'à moins 40 degrés. C'est pourquoi les ingénieurs prescrivent souvent l'XLPE pour des applications telles que les systèmes électriques de ponts ou les équipements installés près des côtes, où les conditions sont particulièrement rudes pour les matériaux.

Sélection des gaines et barrières de câbles en fonction des zones climatiques et des conditions d'installation

Le choix de la gaine du câble doit correspondre aux menaces climatiques régionales :

| Défi climatique | Matériau de gaine recommandé | Avantage principal |

|---|---|---|

| Exposition UV en milieu désertique | Polyéthylène avec noir de carbone | Bloque 98 % du rayonnement UV |

| Sel/humidité en zone côtière | Polyéthylène chlorosulfoné | Résiste à la corrosion induite par les chlorures |

| Cycles thermiques en milieu arctique | Déchets de bois | Conserve la flexibilité à -60 °C |

Dans les zones à forte pluviométrie, les gaines anti-trajet avec additifs hydrophobes permettent d'éviter les courants de fuite superficiels. Les câbles enterrés directement dans les régions sujettes aux cycles de gel-dégel doivent être installés dans des conduits en HDPE ayant une capacité d'allongement de 200 % afin de s'adapter aux mouvements du sol.

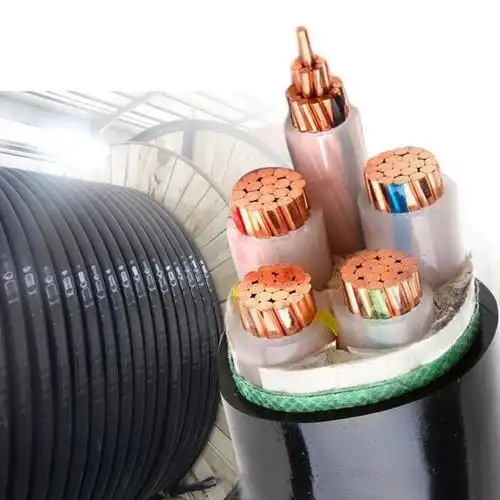

Résistance mécanique et flexibilité pour des performances extérieures fiables

Impact des contraintes physiques pendant l'installation et la durée de service sur les câbles

Lors de l'installation, les câbles utilisés en génie civil subissent des contraintes de flexion largement supérieures à 25 newtons par millimètre carré. Dans les applications enterrées, les forces de compression dépassent généralement 1 500 livres par pouce carré selon les normes ASTM D1248. Des matériaux comme le polyéthylène réticulé (XLPE) sont connus pour atteindre des résistances à la traction d'environ 220 mégapascals. Ces matériaux conservent leur forme même lorsqu'ils sont tirés à travers des conduits étroits ou soumis à la pression du remblai rocheux environnant. L'analyse de données réelles de performance révèle un fait intéressant : les câbles qui parviennent à conserver au moins 90 % de leur diamètre initial après cinq ans passés sous terre ont une durée de vie nettement plus longue que ce que prévoient la plupart des directives du secteur. Certaines études indiquent que ces câbles dépassent leur durée de vie prévue d'environ 40 %.

Équilibrer flexibilité, résistance à l'abrasion, aux chocs et à l'écrasement

Les conceptions optimales de câbles utilisent un gainage hybride — un caoutchouc de dureté Shore A 85–90 pour la flexibilité, combiné à des tresses en nylon offrant une résistance à l'abrasion améliorée de 300 %. Des matériaux ayant un module de flexion de 12 à 15 GPa (selon ISO 178) permettent des rayons de courbure serrés jusqu'à 6xD tout en résistant à des niveaux d'énergie de choc de 50 J, assurant une protection contre les chocs de pierres.

Utilisation de câbles UF-B blindés et de câbles OSP pour la pose directe dans le sol et les applications à risque élevé

Les câbles UF-B blindés intègrent un ruban d'acier galvanisé conforme aux normes UL 1277 de résistance à l'écrasement (3 000 lbs/ft²). Les câbles OSP (Outside Plant) incorporent des renforts en fil de verre capables d'absorber 15 à 25 % d'énergie de choc supplémentaire par rapport aux versions non blindées. Ces solutions empêchent les ruptures d'isolation dans les zones à fort trafic et les emplacements sujets aux dommages liés aux travaux d'excavation.

Performance ignifuge et à faible émission de fumée en matière de sécurité incendie en extérieur

Risques d'incendie associés aux installations électriques extérieures à proximité des bâtiments

Les câbles extérieurs situés près des structures présentent un risque accru d'incendie en raison de leur proximité avec des matériaux de construction inflammables et des voies de ventilation. Le vieillissement de l'isolation aux points d'entrée des câbles est à l'origine de 34 % des incendies électriques extérieurs, lorsque des sources de chaleur enflamment les gaines combustibles et libèrent une fumée toxique (Ponemon 2023).

Technologie sous-jacente aux additifs ignifuges et aux matériaux sans halogène, faible émission de fumée (LSZH)

Les câbles LSZH réduisent la production de fumée d'environ 40 % et empêchent le dégagement de gaz corrosifs nocifs lorsqu'ils brûlent, contrairement aux câbles classiques en PVC. Ce phénomène s'explique par le fait que les composés phosphorés forment des couches de char protectrices à la surface, tandis que l'hydroxyde d'aluminium trihydrate absorbe une partie de la chaleur intense lors de sa décomposition. Ce qui est particulièrement impressionnant, c'est que les câbles LSZH conservent leur fonctionnalité électrique même après avoir été exposés à des flammes d'environ 840 degrés Celsius pendant plus de trente minutes. Une telle performance est cruciale pour les systèmes de sécurité incendie, où une alimentation électrique fiable est indispensable en cas d'urgence. En examinant les tendances actuelles en Europe, environ sept câbles industriels sur dix installés aujourd'hui sont sans halogène, ce qui montre à quel point cette technologie s'est imposée ces dernières années.

Conformité à la classification CPR et à la norme EN50575 pour l'accès au marché de l'UE

La certification Euroclass B2ca-s1d0 de la réglementation CPR signifie essentiellement que les câbles ne s'enflamment pas facilement et produisent moins de fumée, en maintenant une densité inférieure à 50 % pendant au moins vingt minutes. Selon la norme EN50575, des laboratoires indépendants doivent tester la vitesse de propagation des flammes, la quantité de chaleur dégagée lors de la combustion, ainsi que la formation de gouttelettes dangereuses lorsque les matériaux fondent. Ces essais sont encore plus rigoureux dans les zones où une évacuation rapide des personnes est nécessaire, comme les couloirs classés Cca/S1b. Toute personne installant un système électrique doit toujours consulter les documents officiels de déclaration de performance et utiliser uniquement des produits portant l'étiquette CPR. Il ne s'agit pas seulement d'une bonne pratique, mais d'une obligation prévue par la directive européenne 305/2011 ; la conformité est donc essentielle pour toute personne travaillant sur des projets de construction en Europe.

Performance électrique et intégrité du signal dans des environnements extérieurs difficiles

Les câbles et fils destinés au génie civil doivent maintenir des performances électriques constantes malgré les températures extrêmes, l'humidité et les interférences électromagnétiques (EMI), ce qui est essentiel pour une distribution d'énergie fiable et une transmission de données dans les infrastructures industrielles et de transport.

Problèmes liés aux interférences électromagnétiques sur les câbles de commande non blindés

Les câbles de commande non blindés utilisés en extérieur sont vulnérables aux interférences électromagnétiques provenant des lignes électriques, des machines et de la foudre. Ces interférences déforment les signaux analogiques, provoquant des erreurs de données ou des pannes système. Dans les zones à forte EMI, les câbles non blindés peuvent subir une dégradation du signal dépassant 40 %, compromettant ainsi la sécurité opérationnelle.

Importance du blindage et des conceptions de câbles hybrides alimentation-données

Pour atténuer les interférences électromagnétiques (EMI), les fabricants utilisent des blindages en cuivre tressé, des barrières en feuille d'aluminium et des configurations de paires torsadées qui neutralisent les champs électromagnétiques. Les câbles hybrides intégrant des conducteurs d'alimentation et des brins en fibre optique minimisent les interférences croisées et préservent la clarté du signal sur de longues distances. Les conceptions haut de gamme permettent une chute de tension inférieure à 3 % sur des portées de 500 mètres.

Maintien de la fiabilité du signal dans des environnements industriels et extérieurs exposés

Une isolation résistante aux UV et des connecteurs scellés hermétiquement empêchent l'entrée d'humidité dans les environnements humides. Pour les températures extrêmes (-40 °C à 90 °C), l'isolation en polyéthylène réticulé (XLPE) garantit des propriétés diélectriques stables. Les installateurs doivent choisir des câbles conformes aux normes IEC 60502-1 et NEC Article 725, qui valident les performances sous contraintes mécaniques et cycles thermiques.

Conformité aux normes et meilleures pratiques d'installation pour une durée de vie prolongée

Les fils et câbles de génie civil certifiés pour usage extérieur requièrent des certifications tierces tels que UL 1072 (moyenne tension), CSA C22.2 et IEC 60502 pour vérifier la résistance aux contraintes environnementales. Ces certifications confirment la résistance à l'exposition aux UV, aux extrêmes de température (-40 °C à 90 °C), à l'abrasion et à la rupture diélectrique sur plusieurs décennies de service.

Principales certifications pour les câbles et fils électriques destinés aux installations en extérieur

Les fabricants sont confrontés à deux principaux obstacles en matière de conformité concernant les performances des câbles. Premièrement, ils doivent respecter l'article 310.15(B)(3)(c) du NEC, qui traite de la réduction des courants admissibles dans des environnements plus chauds à travers les États-Unis. Ensuite, il y a la norme européenne EN50575 avec ses différentes classes Euroclass telles que B2ca-s1,d0,a1, qui abordent les préoccupations liées à la sécurité incendie sur le continent. Pour prouver que leurs produits peuvent résister à des conditions réelles, des laboratoires d'essais indépendants tels qu'Intertek et TÜV Rheinland réalisent des expériences d'environnement accéléré très poussées. Celles-ci consistent généralement à soumettre les matériaux à plus de 1 000 heures de rayonnement UV intense et à des conditions de brouillard salin sévères, conçues pour reproduire ce que les câbles subiraient pendant environ 25 ans en extérieur dans des climats difficiles.

Conformité aux normes nationales et internationales, notamment le NEC, le CPR et l'EN50575

L'harmonisation des règles de dimensionnement des conducteurs du NEC avec la traçabilité des matériaux imposée par le CPR réduit les erreurs dans les projets transfrontaliers. Le CPR exige un étiquetage par lot des composés LSZH afin de garantir la conformité en matière de toxicité des fumées, tandis que les mises à jour du NEC 2023 exigent des diamètres de conduits 10 % plus grands pour les câbles extérieurs groupés afin de mieux gérer l'accumulation de chaleur.

Manipulation correcte, utilisation de conduits et techniques d'installation pour maximiser la durabilité

Pour éviter les pliures lors du déroulement des câbles, maintenez un rayon de courbure d'au moins huit fois le diamètre du câble. Dans les zones désertiques, utilisez des conduits en PVC résistants aux UV, tandis que l'air salin corrode les matériaux ordinaires, ce qui rend les métaux inhibés contre la corrosion plus adaptés aux zones côtières. Lors de l'enfouissement direct des câbles sous terre, la pose d'un lit de sable ainsi qu'une bande d'avertissement réduit d'environ 60 % les dommages par écrasement, selon les normes IEEE de 2020. N'oubliez pas non plus les boucles de rappel espacées d'environ trois mètres pour compenser les variations de température au fil des saisons. De nombreuses installations omettent complètement cette étape, ce qui explique pourquoi près de 4 pannes précoces sur 10 surviennent, comme indiqué dans les dernières directives NFPA de 2023.

Questions fréquemment posées

Qu'est-ce que l'isolation XLPE et pourquoi est-elle privilégiée pour les installations électriques extérieures ?

Le XLPE, ou polyéthylène réticulé, est préféré pour les installations électriques en extérieur car il supporte des températures plus élevées, résiste à l'humidité et conserve sa résistance mécanique lors d'une exposition prolongée à des conditions environnementales difficiles. Il est particulièrement apprécié pour sa capacité à rester intact dans des températures allant de -40 °C à 120 °C.

Comment fonctionnent les additifs ignifuges dans les câbles ?

Les additifs ignifuges agissent en formant des couches de charbon protectrices à la surface des câbles, empêchant la propagation du feu et réduisant la production de fumée. Les composés phosphorés et l'hydroxyde d'aluminium trihydraté présents dans les matériaux LSZH aident à absorber la chaleur et à former ces barrières protectrices.

Pourquoi la conformité à la réglementation CPR est-elle importante pour l'installation de câbles dans l'UE ?

La conformité à la réglementation CPR garantit que les câbles sont résistants au feu et produisent peu de fumée, ce qui est essentiel pour la sécurité en cas d'incendie. Elle impose des tests rigoureux pour vérifier ces propriétés, assurant ainsi que les installations respectent les normes de sécurité incendie dans l'UE.

Table des Matières

- Comment l'exposition aux UV et les conditions météorologiques extrêmes affectent les fils et câbles utilisés en génie de la construction

- Rôle des matériaux isolants comme le XLPE dans l'amélioration de la durabilité environnementale

- Sélection des gaines et barrières de câbles en fonction des zones climatiques et des conditions d'installation

- Résistance mécanique et flexibilité pour des performances extérieures fiables

- Performance ignifuge et à faible émission de fumée en matière de sécurité incendie en extérieur

- Performance électrique et intégrité du signal dans des environnements extérieurs difficiles

- Conformité aux normes et meilleures pratiques d'installation pour une durée de vie prolongée

- Questions fréquemment posées