Différences fondamentales des matériaux d'isolation pour câbles électriques intérieurs et extérieurs

Pourquoi les conditions environnementales imposent des exigences différentes en matière d'isolation

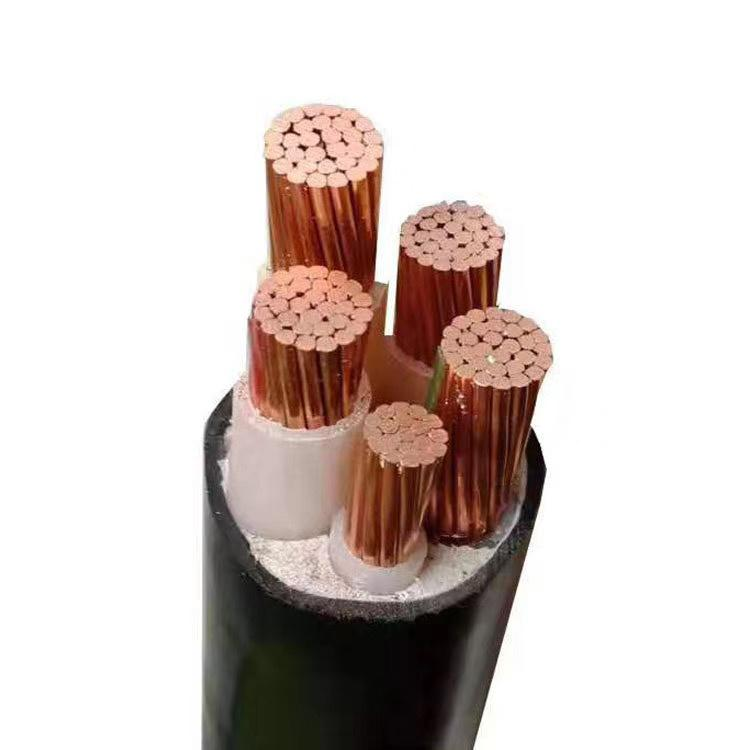

Les câbles électriques utilisés à l'intérieur des bâtiments et ceux installés à l'extérieur font face à des problèmes totalement différents. À l'intérieur, le rôle principal de l'isolation consiste à empêcher les fuites de courant tout en résistant à de légers dommages physiques. Mais lorsqu'ils sont posés à l'extérieur, les câbles doivent supporter des conditions bien plus sévères, comme les rayons du soleil, des températures extrêmes allant de moins 40 degrés Celsius à 90 degrés, l'humidité et le contact avec divers produits chimiques. Prenons le cas du PVC ordinaire : il se dégrade environ trois fois plus vite sous l'exposition aux rayons ultraviolets, car ses molécules commencent à se désagréger. C'est d'ailleurs une information mentionnée dans les dernières normes NEC 2023. Compte tenu de ces différences importantes entre les environnements intérieurs et extérieurs, le choix des matériaux adéquats devient absolument essentiel pour garantir la longévité des installations électriques sans avoir à les remplacer fréquemment.

Fondamentaux de la science des matériaux : Flexibilité, durabilité et résistance aux agressions environnementales

| Propriété | Priorité intérieure | Priorité extérieure |

|---|---|---|

| Flexibilité | Élevée (facilité de câblage) | Modérée (protection renforcée) |

| Résistance aux UV | Le minimum | Critique |

| Résistance à l'hydrolyse | Faible | Élevée (conformité IP68) |

Les thermoplastiques comme le PVC dominent les applications intérieures en raison de leur flexibilité et de leur faible coût. En revanche, le polyéthylène réticulé (XLPE) est privilégié à l'extérieur car sa structure moléculaire résiste à la dégradation causée par la chaleur, l'humidité et les rayons UV, offrant une durabilité supérieure dans des conditions difficiles.

Étude de cas : Défaillance de câbles prévus pour usage intérieur utilisés en extérieur

Une étude de terrain menée en 2023 sur 1 200 installations a révélé que 63 % des câbles prévus pour usage intérieur avaient échoué dans les 18 mois lorsqu'ils étaient utilisés en extérieur. Les principaux modes de défaillance incluaient la fissuration de l'isolation (42 %), la corrosion du conducteur (29 %) et la rupture diélectrique (19 %). Ces résultats mettent en évidence les risques importants liés à l'utilisation de matériaux non conçus pour des environnements extérieurs.

Stratégie : Adapter l'isolation des câbles électriques à l'environnement d'application

Pour optimiser les performances et la longévité, suivez un protocole en trois étapes :

- Identifier les risques d'exposition (UV, humidité, produits chimiques)

- Vérifier les classes de température par rapport aux extrêmes climatiques locaux

- Privilégier les matériaux réticulés pour les trajets en extérieur dépassant 15 mètres

Cette approche proactive minimise les défaillances prématurées et garantit la conformité réglementaire.

Tendance du secteur : Adoption croissante des polymères réticulés pour la résistance en extérieur

Le XLPE représente désormais 58 % des nouvelles installations de câbles électriques en extérieur, contre 34 % en 2018. Sa domination s'explique par une durée de service avérée de 30 ans dans les climats sévères, soit près de trois fois celle du PVC, qui dure généralement seulement 8 à 12 ans en extérieur. Ce changement traduit une reconnaissance croissante de la résilience du XLPE et de ses avantages en termes de coût sur tout le cycle de vie.

Résistance aux intempéries et aux UV dans l'isolation des câbles électriques en extérieur

Résister à la pluie, à la neige et aux cycles de gel-dégel : besoins en matière de durabilité à long terme

Les câbles utilisés en extérieur doivent rester souples même lorsque les températures descendent jusqu'à -40 degrés Celsius et ne doivent pas devenir fragiles après plusieurs cycles de gel-dégel. Les dernières données du rapport Infrastructure Extérieure 2025 révèlent un fait intéressant concernant les gaines de câbles. Les câbles recouverts d'élastomère thermoplastique (TPE) ont présenté environ 9 fois moins de problèmes d'isolation sur une période de cinq ans dans les régions froides du nord, comparativement aux câbles classiques en PVC. Ce niveau de fiabilité explique pourquoi de nombreux installateurs optent désormais pour des matériaux comme le TPE ou le polyéthylène réticulé (XLPE) pour les projets situés dans des zones où les hivers sont particulièrement rigoureux. Ces matériaux supportent simplement mieux le froid extrême, car ils conservent leur intégrité structurelle plus longtemps dans ces conditions difficiles.

Barrières contre l'humidité et conceptions de matériaux résistants à l'humidité

Les infiltrations d'humidité causent 34 % des pannes de câbles extérieurs (norme IEEE 1215-2023). La structure moléculaire hydrophobe du XLPE repousse efficacement l'eau, tandis que les constructions multicouches intégrant des bandes polymères conductrices bloquant l'humidité réduisent les pertes de conductivité liées à l'humidité de 74 %. Ces caractéristiques sont essentielles pour les installations souterraines ou en environnement humide.

Mécanismes de dégradation par rayonnement UV et risques liés à l'exposition au soleil

Le rayonnement UV rompt les liaisons hydrocarbures dans l'isolant, entraînant une fragilité et une diminution de la tenue diélectrique. Des tests de vieillissement accéléré montrent que le PVC non protégé perd 80 % de sa résistance à la traction après 2 000 heures d'exposition aux UV — ce qui équivaut à environ 18 mois en conditions désertiques. Sans protection adéquate, cette dégradation compromet à la fois la sécurité et la fonctionnalité.

Additifs et choix de polymères pour une protection UV supérieure

Les fabricants améliorent la résistance aux UV en utilisant du XLPE stabilisé au noir de carbone et des additifs comme les benzotriazoles. Ces formulations prolongent la durée de vie des câbles de 50 % dans les zones tropicales et préservent les performances diélectriques avec une perte annuelle inférieure à 0,5 %, même sous un ensoleillement maximal. De telles avancées rendent les câbles modernes bien plus résistants que les générations précédentes.

Performance thermique et classes de température des matériaux d'isolation

Stabilité thermique dans les climats intérieurs et extérieurs variables

Les câbles fonctionnent dans toutes sortes de conditions, allant des endroits intérieurs stables et agréables où la température varie d'environ 20 degrés Celsius aux zones extérieures difficiles où les températures peuvent fluctuer de plus de 70 degrés en une seule journée. L'isolation spéciale utilisée en extérieur doit supporter des conditions allant du grand froid, en dessous de moins 40 degrés, jusqu'à une chaleur intense dépassant 90 degrés. Cela représente une plage de température impressionnante d'environ 130 degrés, soit environ quatre fois ce que doivent supporter les câbles intérieurs classiques. Assurer le bon fonctionnement de ces câbles dans des conditions aussi extrêmes est essentiel, car personne ne souhaite voir son alimentation électrique interrompue au moment critique.

Comparaison des performances : XLPE par rapport à l'EPR dans les environnements à haute température

Le polyéthylène réticulé (XLPE) offre de meilleures performances que le caoutchouc éthylène propylène (EPR) en cas de chaleur prolongée :

| Matériau | Puissance nominale continue | Résistance au court-circuit | Vieillissement (projection sur 15 ans) |

|---|---|---|---|

| XLPE | 90°C | 250 °C pendant 5 secondes | — Perte de résistance à la traction de 12 % |

| EPR | 105 °C | 200 °C pendant 10 secondes | — Perte de 25 % de la résistance à la traction |

Bien que l'EPR offre des cotes de fonctionnement continues plus élevées, le XLPE maintient une meilleure stabilité diélectrique au-dessus de 90 °C, ce qui le rend préférable pour les câbles enterrés à proximité de sources de chaleur telles que les transformateurs ou les équipements industriels.

Norme de référence : tableau 310.104(A) du Code national électrique (NEC) sur les cotes de température admissibles

Selon le National Electrical Code®, les câbles extérieurs doivent avoir une isolation d'au moins 75 °C, alors que les câbles intérieurs standards exigent seulement 60 °C. Cette marge supplémentaire de 25 % tient compte notamment de l'exposition au soleil, de la chaleur dégagée par les équipements à proximité et des surtensions imprévues en cas d'urgence. L'expérience pratique montre également des avantages significatifs. Les ingénieurs qui respectent le tableau 310.104(A) du NEC constatent environ 43 % de problèmes en moins liés à une dégradation prématurée de l'isolation, selon les données du NFPA figurant dans leur rapport de 2022. Un point important à retenir est de choisir une isolation capable de supporter les températures maximales, et non pas uniquement les conditions moyennes. Correctement appliquée, cette approche permet d'éviter environ les deux tiers de tous les problèmes thermiques avant qu'ils ne surviennent, comme l'a révélé l'analyse de Duke Energy réalisée l'année dernière sur des installations réelles dans différents climats.

Résistance à l'exposition chimique et aux contraintes environnementales

Défis de l'isolation en extérieur : polluants, huiles et eaux usées industrielles

Les câbles utilisés en extérieur sont soumis à des conditions chimiques beaucoup plus sévères que ceux installés à l'intérieur des bâtiments. Ils sont exposés à toutes sortes de substances, comme les résidus de carburant, l'acidité résultant du mélange entre l'eau de pluie et la saleté routière, ainsi qu'à divers polluants atmosphériques. Ces mélanges concentrés ont tendance à dégrader l'isolation plus rapidement, réduisant parfois sa durée de vie d'environ 40 %. Le polyéthylène ordinaire (PE) a tendance à gonfler et à développer de microfissures au contact des produits pétroliers. C'est pourquoi le polyéthylène réticulé (XLPE) fonctionne mieux dans les environnements difficiles. Sa structure spéciale en thermoset se déforme moins facilement et conserve ses propriétés électriques, ce qui fait de l'XLPE le choix privilégié pour les endroits où les câbles sont exposés à des produits chimiques industriels ou à la pollution urbaine.

Équilibrer les matériaux biodégradables respectueux de l'environnement avec une fiabilité à long terme

Dans des tests en laboratoire conformes aux normes ASTM D5511-18, l'isolation biodégradable se décompose environ 97 % plus rapidement que les alternatives synthétiques. Mais il y a un inconvénient : lorsque ces matériaux sont exposés à des conditions réelles, comme l'humidité et la pollution, cela peut compromettre leur fiabilité au fil du temps. En revanche, les chercheurs ont mis au point des matériaux hybrides en mélangeant des résines biosourcées à base de PLA avec des stabilisants UV spéciaux. Des essais sur le terrain montrent que ces combinaisons durent environ 15 ans avant d'être remplacées, ce qui correspond à ce que l'on observe habituellement avec l'isolation PVC standard. Ce qui rend cette solution encore plus intéressante, c'est son avantage environnemental : sa production génère environ 62 % d'émissions de carbone en moins par rapport aux méthodes traditionnelles. Pour les fabricants soucieux à la fois de durabilité et de longévité des produits, ces nouveaux matériaux composites offrent des possibilités véritablement prometteuses pour la conception future des câbles.

Données du monde réel : ASTM D2219-20 pour les critères de performance en environnement humide

Les essais ASTM D2219-20 mettent en évidence des différences clés dans les performances en immersion :

| Matériau | immersion en eau pendant 90 jours | Perte de résistance diélectrique |

|---|---|---|

| PVC standard | gonflement de 23 % | réduction de 37 % |

| XLPE hydro-résistant | changement dimensionnel de 4 % | réduction de 8 % |

| Ces indicateurs confirment la supériorité de l'XLPE dans les applications exposées aux inondations ou à l'immersion, où la résistance au vieillissement électrochimique et la stabilité dimensionnelle à long terme sont critiques. |

Comparaison des matériaux d'isolation courants : PVC, PE, XLPE, EPR et caoutchouc silicone

Propriétés et cas d'utilisation du PVC, du PE, de l'XLPE, de l'EPR et du caoutchouc silicone

Le PVC est encore assez courant à l'intérieur des bâtiments car il se plie facilement, s'enflamme moins facilement et coûte moins cher que de nombreuses alternatives. Il fonctionne bien dans une plage de températures allant d'environ moins 40 degrés Celsius à environ 70 degrés. Le matériau PE assure une excellente étanchéité, mais devient trop rigide lorsque la température descend en dessous de moins 20 degrés, ce qui le rend peu adapté aux installations extérieures. Le XLPE va plus loin, permettant un fonctionnement depuis aussi bas que moins 55 jusqu'à 90 degrés Celsius, en plus de mieux résister à l'exposition aux UV et aux contraintes physiques. C'est pourquoi on le retrouve fréquemment dans des endroits comme les champs de panneaux solaires et les réseaux électriques. L'EPR reste souple même entre moins 50 et 150 degrés, c'est pourquoi on le trouve souvent dans des pièces mobiles, comme les grandes pales tournantes des éoliennes. Le caoutchouc silicone peut supporter des conditions extrêmement chaudes jusqu'à 230 degrés Celsius, raison pour laquelle les fonderies et autres opérations industrielles y ont recours, malgré la nécessité de couches de protection supplémentaires, car il est moins résistant en traction comparé à certains autres matériaux.

| Matériau | Plage de température | Point fort | Application courante |

|---|---|---|---|

| PVC | -40°C à 70°C | Efficacité en termes de coûts | Tableaux de commande intérieurs |

| XLPE | -55 °C à 90 °C | Résistance aux UV | Répartition d'énergie extérieure |

| Silicone | -60°C à 230°C | La tolérance à la chaleur | Alimentations pour aciéries |

Thermoplastiques contre thermodurcissables : différences structurelles et de durabilité

Les matériaux comme le PVC et le PE entrent dans la catégorie des thermoplastiques, ce qui signifie qu'ils peuvent fondre et être remodelés à nouveau. Cela les rend assez pratiques pour les travaux d'installation et de réparation lorsque quelque chose se casse. L'inconvénient ? Laissez ces matériaux dans des conditions chaudes trop longtemps et ils commencent à se déformer ou à se tordre. À l'opposé, on trouve les thermodurcissables comme le XLPE et l'EPR. Ces matériaux forment des liaisons transversales permanentes une fois durcis, ce qui leur confère une bien meilleure durabilité. Dans des environnements difficiles où les plastiques ordinaires échoueraient, les thermodurcissables durent beaucoup plus longtemps. Prenons l'exemple du XLPE. Après avoir été exposé à l'extérieur pendant 25 années complètes, il conserve encore environ 92 % de sa résistance diélectrique initiale selon les normes ASTM D2219-20. Le PE standard n'en conserve qu'environ 67 % après la même période. Certes, les thermodurcissables coûtent initialement environ 30 à 40 pour cent de plus, mais pensez à toutes les économies réalisées sur les interventions de maintenance et les remplacements au fil du temps. De nombreux sites industriels jugent ce compromis largement rentable à long terme.

Sélection spécifique à l'application : câblage intérieur vs câbles électriques extérieurs

Lorsqu'on examine les solutions de câblage intérieur, les fabricants accordent davantage d'importance à la flexibilité permettant de contourner les angles et à la résistance au feu, plutôt qu'à la protection contre les intempéries. En revanche, pour les installations extérieures, d'autres exigences entrent en jeu. Des matériaux tels que le polyéthylène réticulé (XLPE) deviennent nécessaires car ils résistent mieux à la dégradation par l'eau, ce qui est particulièrement crucial lorsque les câbles sont posés sous terre près de nappes phréatiques. Selon des rapports de terrain récents datant de l'année dernière, les câbles isolés avec de l'XLPE ont effectivement présenté environ 80 % de problèmes liés à l'humidité en moins par rapport aux câbles en polyéthylène classique utilisés dans des environnements similaires le long des côtes. Et parlant d'environnements extrêmes, dans le cercle arctique où les températures descendent régulièrement en dessous de moins 60 degrés Celsius, un isolant spécial en caoutchouc silicone empêche les équipements des plates-formes pétrolières de se fissurer, même si ces matériaux coûtent environ trois fois plus cher que l'XLPE standard.

Analyse des coûts sur tout le cycle de vie : prix initial par rapport à la durée de service et à l'entretien

Le PVC coûte environ 0,18 $ le pied, tandis que le XLPE est plus cher, à environ 0,35 $ le pied. Mais voilà le hic : le PVC utilisé en extérieur doit généralement être remplacé entre 7 et 12 ans. Le XLPE, lui, peut rester en place de 25 à 40 ans avant d'avoir besoin d'entretien. En considérant les coûts sur une période de 30 ans, le XLPE s'avère en réalité moins coûteux d'environ 37 %. Il y a aussi l'EPR à prendre en compte. À 0,28 $ le pied, l'EPR dure environ 35 ans et fonctionne bien dans des environnements pas trop sévères mais tout de même difficiles, comme les stations d'épuration auxquelles nous faisons tous appel. La conclusion ? Ne vous laissez pas tromper uniquement par les prix initiaux. Pensez à long terme lorsque vous prenez ces décisions, car des choix plus judicieux aujourd'hui mènent à des systèmes plus sûrs et à des économies futures.

Questions fréquemment posées

Pourquoi les câbles intérieurs et extérieurs nécessitent-ils des matériaux d'isolation différents ?

Les câbles intérieurs et extérieurs sont exposés à des conditions environnementales très différentes. Les câbles intérieurs doivent principalement prévenir les fuites électriques mineures et les dommages physiques, tandis que les câbles extérieurs sont soumis au rayonnement UV, à l'humidité, à des températures extrêmes et à des produits chimiques, ce qui exige des caractéristiques d'isolation différentes pour assurer durabilité et efficacité.

Pourquoi le XLPE est-il un matériau privilégié pour les câbles électriques extérieurs ?

Le XLPE est privilégié pour les applications extérieures en raison de sa excellente résistance aux rayonnements UV, à l'humidité, à la chaleur et aux contraintes mécaniques. Sa structure moléculaire hydrophobe et sa durabilité le rendent adapté aux environnements extérieurs difficiles, car il conserve son intégrité structurelle et résiste à la dégradation bien mieux que des alternatives comme le PVC.

Que se passe-t-il si des câbles conçus pour usage intérieur sont utilisés à l'extérieur ?

Utiliser des câbles conçus pour l'intérieur en extérieur peut entraîner des défaillances prématurées, telles que la fissuration de l'isolation, la corrosion des conducteurs et la rupture diélectrique, en raison de leur incapacité à résister aux conditions extérieures difficiles. Ces défaillances soulignent l'importance de choisir les bons matériaux en fonction de l'environnement d'utilisation.

Les matériaux isolants biodégradables sont-ils fiables pour une utilisation à long terme ?

Bien que les matériaux biodégradables se décomposent beaucoup plus rapidement que les matériaux traditionnels, l'exposition réelle à des éléments tels que l'humidité et les polluants peut compromettre leur fiabilité. Les matériaux hybrides combinant des résines biosourcées PLA avec des stabilisants UV offrent une solution plus équilibrée, alliant durabilité et durée de service prolongée.

Table des Matières

-

Différences fondamentales des matériaux d'isolation pour câbles électriques intérieurs et extérieurs

- Pourquoi les conditions environnementales imposent des exigences différentes en matière d'isolation

- Fondamentaux de la science des matériaux : Flexibilité, durabilité et résistance aux agressions environnementales

- Étude de cas : Défaillance de câbles prévus pour usage intérieur utilisés en extérieur

- Stratégie : Adapter l'isolation des câbles électriques à l'environnement d'application

- Tendance du secteur : Adoption croissante des polymères réticulés pour la résistance en extérieur

-

Résistance aux intempéries et aux UV dans l'isolation des câbles électriques en extérieur

- Résister à la pluie, à la neige et aux cycles de gel-dégel : besoins en matière de durabilité à long terme

- Barrières contre l'humidité et conceptions de matériaux résistants à l'humidité

- Mécanismes de dégradation par rayonnement UV et risques liés à l'exposition au soleil

- Additifs et choix de polymères pour une protection UV supérieure

- Performance thermique et classes de température des matériaux d'isolation

- Résistance à l'exposition chimique et aux contraintes environnementales

-

Comparaison des matériaux d'isolation courants : PVC, PE, XLPE, EPR et caoutchouc silicone

- Propriétés et cas d'utilisation du PVC, du PE, de l'XLPE, de l'EPR et du caoutchouc silicone

- Thermoplastiques contre thermodurcissables : différences structurelles et de durabilité

- Sélection spécifique à l'application : câblage intérieur vs câbles électriques extérieurs

- Analyse des coûts sur tout le cycle de vie : prix initial par rapport à la durée de service et à l'entretien

-

Questions fréquemment posées

- Pourquoi les câbles intérieurs et extérieurs nécessitent-ils des matériaux d'isolation différents ?

- Pourquoi le XLPE est-il un matériau privilégié pour les câbles électriques extérieurs ?

- Que se passe-t-il si des câbles conçus pour usage intérieur sont utilisés à l'extérieur ?

- Les matériaux isolants biodégradables sont-ils fiables pour une utilisation à long terme ?