Comprendre le rôle de l'inspection visuelle dans l'évaluation des fils et câbles pour équipements électriques

L'importance de l'inspection visuelle dans le contrôle qualité des fils et câbles pour équipements électriques

L'inspection visuelle reste l'une des meilleures méthodes pour détecter des problèmes avant qu'ils ne deviennent des risques sérieux pour la sécurité dans les systèmes électriques. Selon des données de la NFPA datant de 2023, ce simple contrôle permet d'identifier environ trois défauts de fabrication ou erreurs d'installation sur quatre bien avant toute défaillance réelle. Lorsque les techniciens examinent les câbles et les connexions, ils vérifient notamment si l'isolation est intacte, si les câbles sont correctement alignés et si les étiquettes sont suffisamment lisibles. Ces observations basiques permettent d'identifier précocement des composants ou une exécution de qualité insuffisante. Les usines qui intègrent régulièrement des inspections visuelles à leurs procédures constatent environ 35 % de jours d'immobilisation dus à des pannes en moins par rapport aux sites où les techniciens interviennent uniquement après un dysfonctionnement.

Principes clés des techniques d'inspection visuelle pour détecter la dégradation précoce des câbles

Les inspections efficaces reposent sur trois principes fondamentaux :

- Éclairage contrôlé : Utiliser un éclairage de 500 à 1000 lux pour révéler des fissures fines ou des décolorations

- Évaluation systématique : Examiner les câbles segment par segment, du connecteur jusqu'au point de terminaison

- Repères de référence : Comparer les résultats avec les spécifications MIL-STD-202G concernant les irrégularités de surface acceptables

Ces pratiques permettent aux techniciens de détecter des micro-usures de l'isolation, souvent annonciatrices d'une défaillance de la résistance d'isolation jusqu'à 18 mois à l'avance.

Indicateurs courants au niveau de la surface d'une détérioration de l'intégrité des fils

Huit signaux visuels critiques représentent 92 % des défaillances liées à la qualité des fils. Parmi les plus critiques, on trouve :

| Type de défaut | Augmentation du risque de défaillance |

|---|---|

| Fissuration partielle de la gaine | 3,8x |

| Décoloration du conducteur | 2,1x |

| Estompage des marques de conformité | 4.5X |

Les techniciens les priorisent lors des inspections sur site, sachant qu'un seul fil endommagé peut entraîner une défaillance généralisée du système dans les six mois suivant sa mise en service.

Évaluation de l'apparence de la gaine et du conducteur pour détecter les défauts de qualité

Méthodes d'évaluation visuelle de l'état des gaines et conducteurs des câbles

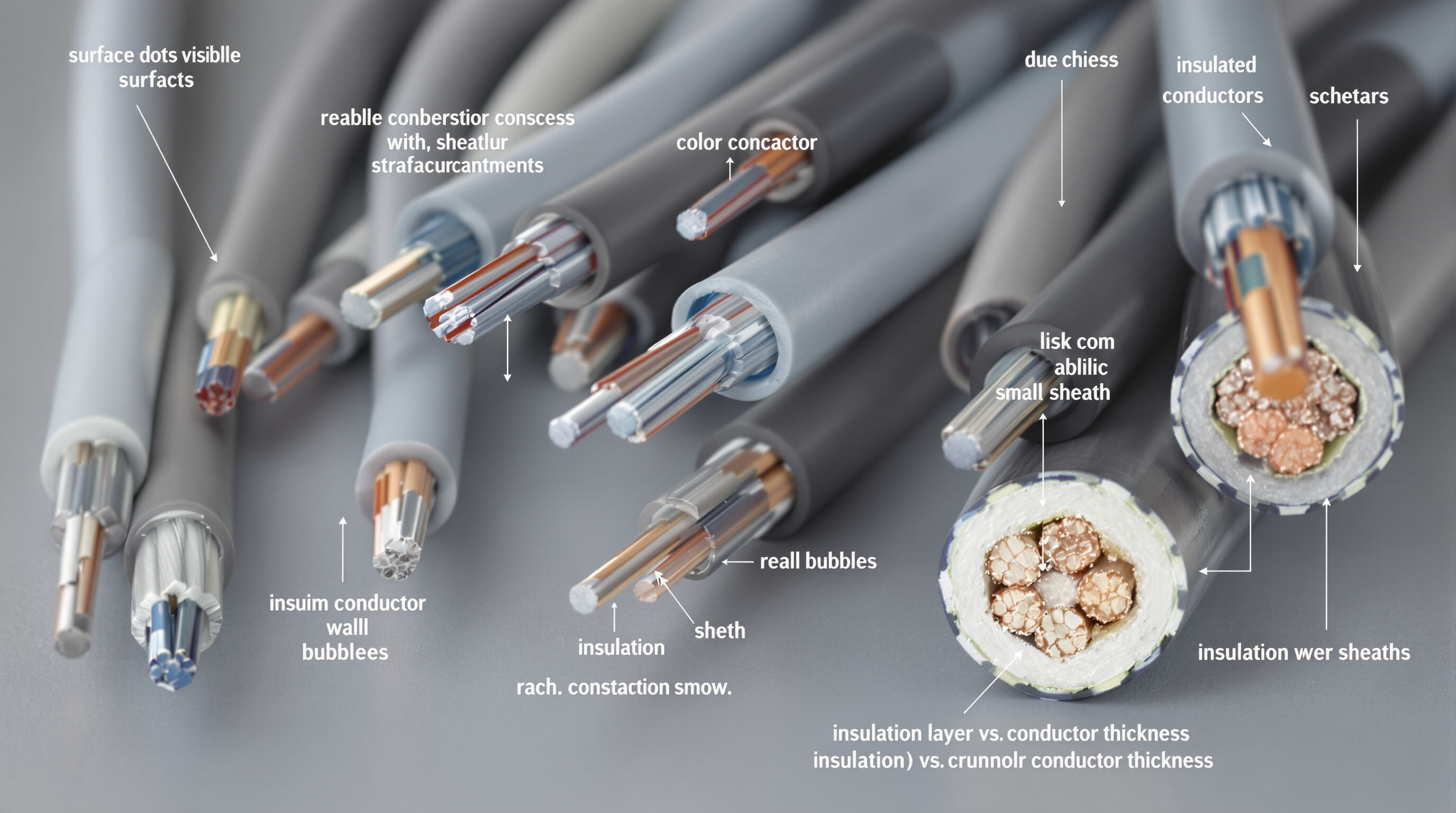

Commencez l'inspection de la gaine extérieure du câble lorsque la lumière est suffisante. Les câbles de qualité doivent présenter une couleur uniforme sur toute leur surface, être lisses au toucher et comporter des marquages clairs. Ils ne doivent pas présenter de variations d'épaisseur, faites attention à toute ligne de jointure visible ou bulles emprisonnées dans le matériau. Lors de l'examen des conducteurs eux-mêmes, il est utile d'utiliser une loupe. Une surface rugueuse est un signe inquiétant : petits cratères, brins mal alignés ou traces de rouille sont des indicateurs évidents de matériaux bon marché. L'observation d'une coupe transversale apporte également des informations précieuses. Le rapport entre la couche protectrice et le conducteur lui-même doit être approprié pour des raisons de sécurité. En général, les câbles industriels nécessitent une isolation au moins 1,5 fois plus épaisse par rapport à la taille du conducteur pour rester dans les limites de sécurité.

Reconnaître les signes d'une mauvaise qualité : dommages, décoloration et étiquetage incohérent

Les principaux signaux d'alerte comprennent :

- Contraintes thermiques : Décoloration jaunâtre ou brune près des extrémités

- Dommages mécaniques : Abrasions dépassant 10 % de l'épaisseur de la gaine

- Irregularités d'étiquetage : Texte estompé ou codes incompatibles entre les étiquettes et l'impression sur la gaine

Les câbles présentant des abrasions visibles échouent 23 % plus rapidement lors des tests en charge que leurs homologues non endommagés, soulignant l'impact des dommages superficiels sur la résistance diélectrique.

Étude de cas : Détection d'isolation fissurée et de conducteurs exposés dans des câbles de qualité inférieure

Lors d'un contrôle des infrastructures l'année dernière, les ingénieurs ont découvert que les problèmes récurrents du système d'éclairage étaient causés par de minuscules fissures dans l'isolation, que tout le monde avait d'abord considérées comme de simples défauts superficiels. En examinant de plus près, ces fissures traversaient en réalité environ 8 parties sur 10 de l'épaisseur de la couche isolante, permettant à l'eau d'atteindre les fils électriques à l'intérieur. Cela montre qu'il est essentiel d'utiliser des angles d'éclairage plus adaptés lors des inspections régulières, afin de détecter les dommages cachés que les systèmes d'éclairage classiques ne révèlent pas. Beaucoup de ces problèmes passent inaperçus jusqu'à ce qu'il soit trop tard, ce qui souligne l'importance des techniques d'inspection adéquates pour les travaux de maintenance.

Différencier les défauts esthétiques des défauts fonctionnels dans les gaines de câbles

Bien que de légères rayures n'affectent pas nécessairement les performances, certains défauts nécessitent un rejet immédiat :

- Problèmes de concentricité : Conducteurs décentrés réduisant l'isolation efficace

- Déformation thermoplastique : Gaine ondulée indiquant un refroidissement incorrect après extrusion

- Blindages interrompus : Fentes dans les écrans métalliques visibles aux extrémités coupées

Les inspections devraient porter sur les zones à haute contrainte — les extrémités, les courbures et les points de connexion — où les défauts sont plus susceptibles de dégénérer en pannes.

Détection précoce des signes de dégradation des câbles par des indices visuels

Indicateurs visibles de dégradation des câbles : Fissures, usure par frottement, dommages thermiques et exposition aux fluides

Les signes d'usure précoce apparaissent généralement d'abord visuellement. Portez attention à des éléments tels que des fissures dans l'isolation, des endroits où celle-ci est devenue mince suite à un frottement, ou encore ces taches brunes qui apparaissent lorsque les câbles deviennent trop chauds (au-delà de 90 degrés Celsius, ce qui accélère particulièrement le phénomène), ou des sections qui semblent gonflées après exposition à l'humidité. Ces problèmes indiquent que la structure commence à se dégrader, ce qui conduit effectivement à environ un tiers de tous les dysfonctionnements d'isolation dans les environnements humides, selon les données du secteur. Les techniciens sur site doivent prêter une attention particulière aux courbures des câbles et aux points de connexion, car la plupart des dommages initiaux surviennent à ces endroits fragiles. Selon les dernières directives de la NFPA datant de 2023, environ 70 % des cas démarrent effectivement à ces points vulnérables.

Évaluation de l'intégrité de l'isolation sous contrainte environnementale par l'aspect visuel

La contrainte environnementale accélère le vieillissement. Évaluez l'isolation à l'aide des indicateurs suivants :

| Facteur de contrainte | Signal visuel d'alerte | Seuil d'action |

|---|---|---|

| Exposition aux UV | Décoloration/texture poudreuse | >20 % de perte de couleur |

| Contact chimique | Surface collante/cloquage | Toute déformation visible |

| Cyclage thermique | Microfissures longitudinales | >3 fissures par pouce |

Stratégie sur le terrain : Vérifications régulières pour détecter la décoloration et la fragilité dues à la chaleur

Effectuer des inspections mensuelles dans les zones sujettes à la chaleur. Réaliser des tests avec l'ongle sur l'isolation suspecte : un matériau qui s'effrite indique une dégradation avancée du polymère. Des conducteurs en cuivre assombris suggèrent une surcharge prolongée, nécessitant un équilibrage immédiat des charges conformément aux directives de sécurité industrielles.

Tendance émergente : Surveillance visuelle sans contact de l'état des câbles dans les environnements industriels

Les installations avancées utilisent désormais l'imagerie hyperspectrale (plage de longueurs d'onde de 350 à 2500 nm) pour détecter une dégradation sous-jacente invisible à l'œil nu. Cette méthode sans contact identifie les premiers signes de stress thermique avec une précision de 94 %, réduisant ainsi les arrêts imprévus de 41 % dans les opérations continues (IEEE Transactions on Industrial Informatics 2023).

Vérification de l'étiquetage du fabricant et des marquages de conformité pour en garantir l'authenticité

Pourquoi les informations et l'étiquetage des fabricants sont-ils essentiels pour la traçabilité et la sécurité

Un étiquetage précis permet la traçabilité lors des rappels et des contrôles de sécurité. Des noms de fabricants lisibles, des codes de lot et des dates de production clairs sont indispensables. Dans les environnements industriels, des marquages flous ou incomplets augmentent les coûts de maintenance de 20 % (IEEE 2023) en raison d'efforts de dépannage prolongés.

Comment vérifier visuellement les marquages de conformité et les spécifications des conducteurs

Vérifiez les gaines de câbles pour repérer des certifications en relief ou imprimées telles que UL, CE ou RoHS. Assurez la lisibilité à l'aide d'une loupe et comparez avec la documentation du fabricant. Mesurez le diamètre du conducteur : des écarts supérieurs à 5 % par rapport aux spécifications indiquées sur l'étiquette indiquent souvent des matériaux de qualité inférieure.

Donnée clé : 68 % des câbles contrefaits ne possèdent pas d'étiquettes de certification appropriées (Source : IEEE 2022)

Des enquêtes sectorielles montrent que 34 % des câbles contrefaits présentent des logos UL falsifiés, tandis que 29 % omettent les classifications ignifuges. Dans des environnements à haut risque comme les centres de données, l'absence d'avertissements d'arc électrique conformes à la norme NFPA 70E est corrélée à un taux d'incidents 40 % plus élevé (Electrical Safety Foundation 2023).

Bonnes pratiques pour identifier les câbles et équipements électriques falsifiés ou non conformes

- Utiliser des lumières UV pour détecter les caractéristiques anti-contrefaçon sur les étiquettes de certification

- Vérifier les scellés holographiques sur les câbles haute tension

- Comparer l'épaisseur de l'isolation avec les normes ANSI/NEMA WC 66

- Rejeter les lots présentant des styles de polices incohérents, signe fréquent de contrefaçon

Ces vérifications doivent être effectuées lors de l'acceptation de la livraison, car 78 % des câbles non conformes pénètrent dans les systèmes via des expéditions non contrôlées (NFPA 2023).

Évaluation de l'intégrité physique : flexibilité, structure et qualité d'assemblage

Évaluer la flexibilité et la solidité structurelle lors des inspections d'installation

Effectuer essais de flexion à trois points pendant l'installation pour évaluer la flexibilité. Les câbles de haute qualité conservent leur intégrité lorsqu'ils sont courbés à leur rayon minimum (généralement 6 à 8 fois le diamètre extérieur). Les indicateurs clés sont :

- Courbure fluide sans pliure

- Élasticité constante de la gaine

- Aucune déformation visible du conducteur

Problèmes courants des câbles de basse qualité : rigidité, pliures et rupture interne des brins

Une rigidité excessive indique souvent un recuit ou une oxydation inadéquate du cuivre. Selon des audits récents, 23 % des défaillances précoces sont attribuables à des ruptures internes des brins, qui restent indécelables sans tests destructifs.

Essai de flexion comme méthode pratique sur le terrain pour évaluer la durabilité des câbles

Un protocole standardisé comprend :

- Enrouler le câble autour d'un mandrin correspondant au rayon de courbure spécifié par le fabricant

- Vérifier l'apparition de fissures sur la gaine sous un grossissement de 5 fois

- Mesure des variations de résistance après test (une augmentation de ₹¥10 % indique une dégradation)

Inspection visuelle des ensembles de câbles et faisceaux dans la fabrication et la maintenance

Les défauts d'assemblage contribuent à 41 % des réclamations sous garantie dans les systèmes de distribution électrique. Mettre l'accent sur :

- Orientation uniforme des fils au sein des faisceaux

- Installation correcte des passe-fils aux points d'entrée

- Absence de conducteurs tordus ou croisés

Qualité de sertissage et intégrité des connexions : Prévention des défaillances par des contrôles avant assemblage

Les endoscopes haute résolution permettent de vérifier :

- Capture complète des conducteurs dans les bornes

- Positionnement correct des supports d'isolation

- Profils de sertissage lisses et concentriques

Norme industrielle : directives MIL-STD-202G pour l'inspection visuelle des harnais

La norme MIL-STD-202G exige un contrôle à 100 % des câbles d'énergie critiques pour les éléments suivants :

- Décoloration de la gaine dépassant 15 % de la surface

- Lisibilité des marquages sous un éclairage de 50 lux

- Profondeur d'engagement du dispositif de soulagement de tension

FAQ

Pourquoi l'inspection visuelle est-elle importante pour les câbles et fils d'équipements électriques ?

L'inspection visuelle est essentielle pour détecter précocement des défauts de fabrication ou des erreurs d'installation, réduisant ainsi les risques pour la sécurité et les pannes d'équipement.

Quels sont les signes visibles courants de dégradation des fils ?

Les indicateurs comprennent des fissures dans l'isolation, des frottements, des dommages thermiques, une exposition à des fluides et une décoloration près des terminaisons.

Comment puis-je vérifier l'authenticité des étiquettes de conformité des câbles électriques ?

Utilisez un grossissement pour vérifier la lisibilité et confirmer les certifications en relief ou imprimées telles que UL, CE ou RoHS, en les comparant aux documents du fabricant.

Quels facteurs contribuent à la défaillance d'un câble ?

Les facteurs incluent des fissures partielles de la gaine, une décoloration du conducteur et un étiquetage incorrect, entraînant un risque accru de défaillance.

Table des Matières

- Comprendre le rôle de l'inspection visuelle dans l'évaluation des fils et câbles pour équipements électriques

-

Évaluation de l'apparence de la gaine et du conducteur pour détecter les défauts de qualité

- Méthodes d'évaluation visuelle de l'état des gaines et conducteurs des câbles

- Reconnaître les signes d'une mauvaise qualité : dommages, décoloration et étiquetage incohérent

- Étude de cas : Détection d'isolation fissurée et de conducteurs exposés dans des câbles de qualité inférieure

- Différencier les défauts esthétiques des défauts fonctionnels dans les gaines de câbles

-

Détection précoce des signes de dégradation des câbles par des indices visuels

- Indicateurs visibles de dégradation des câbles : Fissures, usure par frottement, dommages thermiques et exposition aux fluides

- Évaluation de l'intégrité de l'isolation sous contrainte environnementale par l'aspect visuel

- Stratégie sur le terrain : Vérifications régulières pour détecter la décoloration et la fragilité dues à la chaleur

- Tendance émergente : Surveillance visuelle sans contact de l'état des câbles dans les environnements industriels

-

Vérification de l'étiquetage du fabricant et des marquages de conformité pour en garantir l'authenticité

- Pourquoi les informations et l'étiquetage des fabricants sont-ils essentiels pour la traçabilité et la sécurité

- Comment vérifier visuellement les marquages de conformité et les spécifications des conducteurs

- Donnée clé : 68 % des câbles contrefaits ne possèdent pas d'étiquettes de certification appropriées (Source : IEEE 2022)

- Bonnes pratiques pour identifier les câbles et équipements électriques falsifiés ou non conformes

-

Évaluation de l'intégrité physique : flexibilité, structure et qualité d'assemblage

- Évaluer la flexibilité et la solidité structurelle lors des inspections d'installation

- Problèmes courants des câbles de basse qualité : rigidité, pliures et rupture interne des brins

- Essai de flexion comme méthode pratique sur le terrain pour évaluer la durabilité des câbles

- Inspection visuelle des ensembles de câbles et faisceaux dans la fabrication et la maintenance

- Qualité de sertissage et intégrité des connexions : Prévention des défaillances par des contrôles avant assemblage

- Norme industrielle : directives MIL-STD-202G pour l'inspection visuelle des harnais

-

FAQ

- Pourquoi l'inspection visuelle est-elle importante pour les câbles et fils d'équipements électriques ?

- Quels sont les signes visibles courants de dégradation des fils ?

- Comment puis-je vérifier l'authenticité des étiquettes de conformité des câbles électriques ?

- Quels facteurs contribuent à la défaillance d'un câble ?