Cómo afectan la exposición a la radiación UV y las condiciones climáticas extremas a los cables y alambres en ingeniería de la construcción

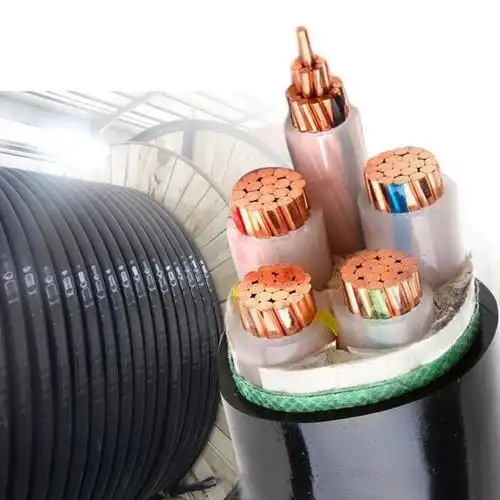

Los cables y alambres utilizados en proyectos de construcción al aire libre tienden a degradarse mucho más rápido cuando están constantemente expuestos a rayos UV, enfrentan cambios de temperatura superiores a 60 grados Celsius (alrededor de 140 grados Fahrenheit) y operan en zonas donde la humedad se mantiene por encima del 85%. Según una investigación publicada en la edición de 2025 de Polymer Degradation Studies, la exposición a la luz solar puede reducir la resistencia a la tracción del aislamiento de polietileno en aproximadamente un 38% después de solo 18 meses debido a la foto-oxidación. Cuando la humedad penetra estos sistemas en condiciones de alta humedad, comienza a descomponer los materiales de PVC mediante procesos de hidrólisis. Esto realmente debilita la capacidad del material para resistir las corrientes eléctricas, llegando a reducir la rigidez dieléctrica hasta un 22% anual. Y tampoco debemos olvidar los cambios de temperatura. El calentamiento y enfriamiento constante hace que los cables multipolares se expandan y contraigan repetidamente, lo que crea puntos de tensión a lo largo de su longitud. Los técnicos de campo informan que las grietas se forman en las curvas de los cables alrededor de un 35% más frecuentemente de lo esperado bajo condiciones normales de funcionamiento.

Papel de los materiales aislantes como el XLPE en el aumento de la durabilidad ambiental

Cuando se trata de aislamiento eléctrico exterior, el polietileno reticulado o XLPE supera con creces al PVC convencional. Las razones principales son: el XLPE puede soportar temperaturas de hasta aproximadamente 120 grados Celsius gracias a su composición molecular especial que repele el agua. Tras permanecer 5.000 horas bajo luz ultravioleta según las pruebas IEC 60502-1, el XLPE conserva alrededor del 92 % de sus propiedades mecánicas. El PVC convencional solo conserva cerca de dos tercios de su resistencia tras pruebas similares. Lo realmente importante es que la estructura polimérica única del XLPE reduce la absorción de humedad en aproximadamente un 40 %, además de no agrietarse incluso cuando las temperaturas descienden por debajo del punto de congelación hasta -40 grados. Por eso, los ingenieros suelen especificar XLPE para aplicaciones como sistemas de cableado en puentes y equipos instalados cerca de zonas costeras, donde las condiciones son severas para los materiales.

Selección de chaquetas y barreras para cables según zonas climáticas y condiciones de instalación

La selección de la chaqueta del cable debe ajustarse a las amenazas climáticas regionales:

| Desafío Climático | Material recomendado para la chaqueta | Beneficio Principal |

|---|---|---|

| Exposición UV en desiertos | Polietileno con negro de carbono | Bloquea el 98 % de la radiación UV |

| Sal/Humedad costera | Poli-etileno clorosulfonado | Resiste la corrosión inducida por cloruros |

| Ciclos térmicos árticos | Caucho de silicona | Mantiene la flexibilidad a -60°C |

En zonas de alta pluviosidad, las fundas anti-erosión con aditivos hidrofóbicos ayudan a prevenir corrientes de fuga superficiales. Los cables enterrados directamente en regiones con ciclos de congelación y descongelación deben instalarse en conductos de HDPE con una capacidad de alargamiento del 200 % para adaptarse al movimiento del terreno.

Resistencia Mecánica y Flexibilidad para un Rendimiento Exterior Confiable

Impacto del Esfuerzo Físico Durante la Instalación y Vida Útil en los Cables

Durante la instalación, los cables de ingeniería de construcción están expuestos a tensiones por flexión muy superiores a 25 newtons por milímetro cuadrado. En aplicaciones enterradas, las fuerzas de compresión suelen superar las 1.500 libras por pulgada cuadrada según los estándares ASTM D1248. Materiales como el polietileno reticulado (XLPE) son conocidos por alcanzar resistencias a la tracción de aproximadamente 220 megapascales. Estos materiales mantienen su forma incluso cuando se arrastran a través de conductos estrechos o se someten a presión por relleno de roca circundante. Al analizar datos de rendimiento en condiciones reales, surge algo interesante: los cables que logran conservar al menos el 90 por ciento de su diámetro inicial después de cinco años bajo tierra duran significativamente más de lo que predicen la mayoría de las normas del sector. Algunos estudios indican que estos cables superan la vida útil esperada en aproximadamente un 40 por ciento.

Equilibrar Flexibilidad con Resistencia a la Abrasión, al Impacto y a la Compresión

Los diseños óptimos de cables utilizan chaquetas híbridas: goma con dureza Shore A 85–90 para flexibilidad, combinada con trenzas de nailon que ofrecen una resistencia a la abrasión mejorada en un 300 %. Materiales con un módulo flexural de 12–15 GPa (según ISO 178) permiten radios de curvatura ajustados hasta 6xD, soportando al mismo tiempo niveles de energía de impacto de 50 J, protegiendo contra el impacto de rocas.

Uso de cables UF-B blindados y cables OSP para enterramiento directo y aplicaciones de alto riesgo

Los cables UF-B blindados incorporan cinta de acero galvanizado que cumple con los estándares UL 1277 de resistencia a la compresión (3.000 lb/pie²). Los cables OSP (Outside Plant) incluyen refuerzos de hilo de fibra de vidrio que absorben entre un 15 % y un 25 % más energía de impacto que las variantes no blindadas. Estas soluciones evitan roturas en el aislamiento en áreas de alto tráfico y lugares propensos a daños por excavación.

Rendimiento ignífugo y de baja emisión de humo en la seguridad contra incendios en exteriores

Riesgos de incendio asociados a instalaciones eléctricas exteriores cercanas a edificios

Los cables exteriores cerca de estructuras presentan riesgos elevados de incendio debido a la proximidad con materiales de construcción inflamables y conductos de ventilación. La aislación envejecida en los puntos de entrada de los cables representa el 34% de los incendios eléctricos exteriores, donde las fuentes de calor encienden las cubiertas combustibles y liberan humo tóxico (Ponemon 2023).

Tecnología detrás de los aditivos ignífugos y los materiales con bajo nivel de humo y cero halógenos (LSZH)

Los materiales LSZH reducen la producción de humo en aproximadamente un 40 % y evitan que se liberen esos gases corrosivos cuando se queman, a diferencia de los cables convencionales de PVC. El efecto mágico se debe a que los compuestos de fósforo crean capas protectoras de carbón en la superficie, y la trihidrato de aluminio absorbe parte del intenso calor al descomponerse. Lo realmente impresionante es cómo los cables LSZH mantienen sus circuitos funcionando incluso después de estar expuestos a llamas de alrededor de 840 grados Celsius durante más de media hora. Este nivel de rendimiento es muy importante para los sistemas de seguridad contra incendios donde las personas necesitan energía confiable durante emergencias. Observando las tendencias actuales en Europa, aproximadamente siete de cada diez cables industriales instalados hoy en día son libres de halógenos, lo que demuestra cuánto se ha extendido esta tecnología en los últimos años.

Cumplimiento de la clasificación CPR y la norma EN50575 para el acceso al mercado de la UE

La certificación CPR Euroclase B2ca-s1d0 básicamente significa que los cables no se incendian fácilmente y producen menos humo, manteniéndolo por debajo del 50 % de densidad durante al menos veinte minutos. Según la norma EN50575, laboratorios independientes deben probar la velocidad de propagación de las llamas, la cantidad de calor liberado durante la combustión y si se forman gotas peligrosas cuando los materiales se derriten. Estas pruebas son aún más exigentes en áreas donde las personas deben evacuar rápidamente, como pasillos con clasificación Clase Cca/S1b. Cualquier persona que instale sistemas eléctricos debe siempre consultar los documentos oficiales de Declaración de Prestaciones y utilizar productos marcados con etiquetas CPR. Esto no es solo una buena práctica, sino que está realmente exigido por la Directiva UE 305/2011, por lo que el cumplimiento es esencial para cualquier persona que trabaje en proyectos de construcción en Europa.

Rendimiento Eléctrico e Integridad de Señal en Entornos Exteriores Severos

Los cables y alambres para ingeniería de construcción deben mantener un rendimiento eléctrico constante a pesar de las temperaturas extremas, la humedad y las interferencias electromagnéticas (EMI), algo crítico para una transmisión confiable de energía y datos en infraestructuras industriales y de transporte.

Desafíos de la interferencia electromagnética en cables de control sin blindaje

Los cables de control sin blindaje en entornos exteriores son vulnerables a interferencias electromagnéticas procedentes de líneas eléctricas, maquinaria y rayos. Esta interferencia distorsiona las señales analógicas, provocando errores de datos o fallos del sistema. En zonas con alta EMI, los cables sin blindaje pueden experimentar una degradación de la señal superior al 40 %, comprometiendo la seguridad operativa.

Importancia del blindaje y de los diseños de cables híbridos de energía y datos

Para mitigar las interferencias electromagnéticas, los fabricantes emplean blindajes de cobre trenzado, barreras de lámina de aluminio y configuraciones de pares trenzados que neutralizan los campos electromagnéticos. Los cables híbridos que integran conductores de energía con fibras ópticas minimizan la interferencia cruzada y mantienen la claridad de la señal a largas distancias. Los diseños premium logran menos del 3 % de caída de voltaje en tramos de 500 metros.

Mantenimiento de la fiabilidad de la señal en entornos industriales y exteriores expuestos

Aislamiento resistente a los rayos UV y conectores herméticamente sellados evitan la entrada de humedad en entornos húmedos. Para condiciones extremas de temperatura (-40 °C a 90 °C), el aislamiento de XLPE garantiza propiedades dieléctricas estables. Los instaladores deben seleccionar cables conformes con las normas IEC 60502-1 y NEC Artículo 725, que validan el rendimiento bajo esfuerzos mecánicos y ciclos térmicos.

Cumplimiento de normas y mejores prácticas de instalación para mayor durabilidad

Los cables y alambres para ingeniería de construcción con clasificación para exteriores requieren certificaciones de terceros como UL 1072 (de media tensión), CSA C22.2 e IEC 60502 para verificar la resistencia bajo tensiones ambientales. Estas certificaciones confirman la resistencia a la exposición UV, extremos de temperatura (-40 °C a 90 °C), abrasión y ruptura dieléctrica durante décadas de servicio.

Certificaciones clave para cables y alambres de ingeniería de construcción clasificados para exteriores

Los fabricantes enfrentan dos principales obstáculos de cumplimiento en cuanto al rendimiento de los cables. En primer lugar, deben seguir el Artículo 310.15(B)(3)(c) del NEC, que trata sobre cómo disminuyen las clasificaciones de corriente eléctrica en entornos más cálidos en todo Estados Unidos. Luego está la norma europea EN50575 con sus diversas clasificaciones Euroclass, como B2ca-s1,d0,a1, que abordan las preocupaciones de seguridad contra incendios en el continente. Para demostrar que sus productos pueden soportar condiciones reales, laboratorios independientes de pruebas, incluidos Intertek y TÜV Rheinland, realizan extensos experimentos de envejecimiento acelerado. Estos generalmente implican someter los materiales a más de 1.000 horas de intensa radiación UV y condiciones severas de niebla salina, diseñadas para replicar lo que los cables experimentarían durante aproximadamente 25 años al aire libre en climas adversos.

Cumplimiento de normas nacionales e internacionales, incluyendo NEC, CPR y EN50575

La armonización de las normas NEC para el dimensionamiento de conductores con la trazabilidad de materiales del CPR reduce errores en proyectos transfronterizos. El CPR exige el etiquetado por lote de compuestos LSZH para garantizar el cumplimiento de toxicidad en humo, mientras que las actualizaciones del NEC 2023 requieren diámetros de conducto un 10% mayores para cables agrupados en exteriores, con el fin de gestionar la acumulación de calor.

Manipulación adecuada, uso de conductos y técnicas de instalación para maximizar la durabilidad

Para evitar dobleces al desenrollar cables, mantenga el radio de curvatura al menos ocho veces el diámetro del cable. En zonas desérticas se requieren conductos de PVC resistentes a los rayos UV, mientras que el aire salino deteriora los materiales comunes, por lo que a lo largo de las costas funcionan mejor los metales inhibidos contra la corrosión. Al enterrar directamente los cables bajo tierra, colocar una base de arena y cinta de advertencia reduce en aproximadamente un 60 % los daños por aplastamiento, según las normas IEEE de 2020. Tampoco olvide incluir bucles de holgura espaciados aproximadamente cada tres metros para compensar los cambios de temperatura durante las estaciones. Muchas instalaciones omiten completamente este paso, lo cual explica por qué casi 4 de cada 10 fallos tempranos en cables ocurren, como señalan las últimas directrices de la NFPA de 2023.

Preguntas Frecuentes

¿Qué es el aislamiento XLPE y por qué se prefiere en instalaciones eléctricas exteriores?

El XLPE, o polietileno reticulado, es preferido para instalaciones eléctricas exteriores porque puede soportar temperaturas más altas, resistir la humedad y mantener su resistencia mecánica tras una exposición prolongada a condiciones ambientales adversas. Se prefiere especialmente por su capacidad de permanecer intacto en temperaturas que van desde -40°C hasta 120°C.

¿Cómo funcionan los aditivos ignífugos en los cables?

Los aditivos ignífugos funcionan creando capas protectoras de carbón en la superficie de los cables, lo que evita la propagación del fuego y reduce la producción de humo. Los compuestos de fósforo y el hidróxido de aluminio trihidratado en materiales LSZH ayudan a absorber el calor y formar estas barreras protectoras.

¿Por qué es importante el cumplimiento del Reglamento CPR para la instalación de cables en la UE?

El cumplimiento del Reglamento CPR garantiza que los cables sean resistentes al fuego y produzcan humo mínimo, lo cual es fundamental para la seguridad durante incendios. Exige pruebas rigurosas para verificar estas propiedades, asegurando que las instalaciones cumplan con las normas de seguridad contra incendios en la UE.

Tabla de Contenido

- Cómo afectan la exposición a la radiación UV y las condiciones climáticas extremas a los cables y alambres en ingeniería de la construcción

- Papel de los materiales aislantes como el XLPE en el aumento de la durabilidad ambiental

- Selección de chaquetas y barreras para cables según zonas climáticas y condiciones de instalación

- Resistencia Mecánica y Flexibilidad para un Rendimiento Exterior Confiable

- Rendimiento ignífugo y de baja emisión de humo en la seguridad contra incendios en exteriores

- Rendimiento Eléctrico e Integridad de Señal en Entornos Exteriores Severos

- Cumplimiento de normas y mejores prácticas de instalación para mayor durabilidad

- Preguntas Frecuentes