Diferencias principales en los materiales de aislamiento para cables eléctricos de interior y exterior

Por qué las condiciones ambientales determinan requisitos distintos de aislamiento

Los cables eléctricos utilizados en el interior de edificios frente a los instalados en exteriores enfrentan problemas completamente diferentes. En espacios interiores, la función principal del aislamiento consiste en evitar fugas de electricidad, además de resistir pequeñas cantidades de daños físicos. Sin embargo, cuando los cables se colocan al aire libre, deben soportar condiciones mucho más severas, incluyendo daños por radiación solar, temperaturas extremadamente frías o calientes que van desde menos 40 grados Celsius hasta 90 grados, humedad y contacto con diversos productos químicos. Tomemos como ejemplo el PVC común: se degrada aproximadamente tres veces más rápido cuando está expuesto a la luz solar porque sus moléculas comienzan a descomponerse. Eso es algo que mencionan realmente las últimas normas NEC 2023. Dadas estas grandes diferencias entre entornos interiores y exteriores, elegir los materiales adecuados resulta absolutamente crítico si queremos que nuestros sistemas de cableado duren en el tiempo sin necesidad de reemplazos constantes.

Fundamentos de la ciencia de materiales: Flexibilidad, durabilidad y resistencia ambiental

| Propiedad | Prioridad interior | Prioridad exterior |

|---|---|---|

| Flexibilidad | Alta (facilidad de enrutamiento) | Moderada (enfocada en la cubierta) |

| Resistencia a los UV | El mínimo | Crítico |

| Resistencia a la hidrólisis | Bajo | Alta (cumplimiento IP68) |

Los termoplásticos como el PVC dominan las aplicaciones interiores debido a su flexibilidad y bajo costo. En contraste, el polietileno reticulado (XLPE) es preferido en exteriores porque su estructura molecular resiste la degradación por calor, humedad y radiación UV, ofreciendo una durabilidad superior en condiciones adversas.

Estudio de caso: Falla de cables clasificados para interior cuando se usan en exterior

Un estudio de campo de 2023 que analizó 1.200 instalaciones encontró que el 63 % de los cables clasificados para interior fallaron dentro de los 18 meses cuando se instalaron en exterior. Los principales modos de falla incluyeron grietas en el aislamiento (42 %), corrosión del conductor (29 %) y ruptura dieléctrica (19 %). Estos resultados destacan los riesgos significativos de usar materiales no diseñados para entornos externos.

Estrategia: Ajuste del aislamiento del cable de alimentación al entorno de aplicación

Para optimizar el rendimiento y la longevidad, siga un protocolo de tres pasos:

- Identificar riesgos de exposición (UV, humedad, productos químicos)

- Verificar las clasificaciones de temperatura frente a los extremos climáticos locales

- Dar prioridad a los materiales reticulados para instalaciones al aire libre que superen los 15 metros

Este enfoque proactivo minimiza fallos prematuros y garantiza el cumplimiento normativo.

Tendencia del sector: Mayor adopción de polímeros reticulados por su resistencia en exteriores

El XLPE representa actualmente el 58 % de las nuevas instalaciones de cables eléctricos en exteriores, frente al 34 % en 2018. Su predominio se debe a una vida útil comprobada de 30 años en climas severos, casi el triple que el PVC, cuya duración típica en exteriores es de solo 8 a 12 años. Este cambio refleja el creciente reconocimiento de la resistencia del XLPE y sus ventajas en costos durante el ciclo de vida.

Resistencia al clima y a los rayos UV en el aislamiento de cables eléctricos para exteriores

Resistencia a la lluvia, la nieve y los ciclos de congelación-descongelación: necesidades de durabilidad a largo plazo

Los cables utilizados en exteriores deben mantenerse flexibles incluso cuando las temperaturas descienden hasta -40 grados Celsius y no deben volverse frágiles tras ciclos repetidos de congelación y descongelación. Los datos más recientes del Informe de Infraestructura Exterior para 2025 muestran algo interesante sobre las cubiertas de los cables. Los cables revestidos con elastómero termoplástico (TPE) tuvieron aproximadamente 9 de cada 10 menos problemas de aislamiento durante cinco años en zonas frías del norte que los cables convencionales de PVC. Esa clase de fiabilidad explica por qué muchos instaladores están optando por materiales como el elastómero termoplástico (TPE) y el polietileno reticulado (XLPE) para proyectos en lugares donde los inviernos son especialmente severos. Estos materiales simplemente resisten mejor el frío extremo porque mantienen su integridad estructural durante más tiempo bajo esas condiciones difíciles.

Barreras contra la Humedad y Diseños de Materiales Resistentes a la Humedad

La infiltración de humedad causa el 34 % de las fallas en cables exteriores (IEEE Standard 1215-2023). La estructura molecular hidrofóbica del XLPE repele eficazmente el agua, mientras que las construcciones multicapa que incorporan cintas poliméricas conductoras bloqueadoras de humedad reducen las pérdidas de conductividad relacionadas con la humedad en un 74 %. Estas características son esenciales para instalaciones subterráneas o en ambientes de alta humedad.

Mecanismos de degradación por radiación UV y riesgos de exposición al sol

La radiación UV rompe los enlaces de hidrocarburos en el aislamiento, provocando fragilidad y una reducción de la resistencia dieléctrica. Pruebas aceleradas de envejecimiento muestran que el PVC sin protección pierde el 80 % de su resistencia a la tracción tras 2.000 horas de exposición a la radiación UV, lo que equivale aproximadamente a 18 meses en condiciones desérticas. Sin la protección adecuada, esta degradación compromete tanto la seguridad como la funcionalidad.

Aditivos y selección de polímeros para una protección UV superior

Los fabricantes mejoran la resistencia a los rayos UV utilizando XLPE estabilizado con negro de carbono y aditivos como las benzotriazoles. Estas formulaciones prolongan la vida útil del cable en un 50 % en zonas tropicales y mantienen el rendimiento dieléctrico con una pérdida anual inferior al 0,5 % incluso bajo irradiación solar completa. Dichos avances hacen que los cables modernos para exteriores sean mucho más resistentes que las generaciones anteriores.

Rendimiento Térmico y Clasificaciones de Temperatura de los Materiales Aislantes

Estabilidad Térmica en Climas Interiores y Exteriores con Fluctuaciones

Los cables funcionan en todo tipo de condiciones, desde lugares interiores estables y agradables donde la temperatura varía alrededor de 20 grados Celsius hasta zonas exteriores severas donde las temperaturas pueden fluctuar más de 70 grados en un solo día. El aislamiento especial utilizado en exteriores debe soportar desde fríos extremos por debajo de menos 40 grados hasta calor abrasador superior a 90 grados. Eso representa un rango térmico asombroso de aproximadamente 130 grados, que es unas cuatro veces mayor que el que deben soportar los cables convencionales para interiores. Es muy importante mantener estos cables funcionando correctamente bajo tales condiciones extremas, porque nadie desea que se interrumpa su suministro eléctrico en los momentos más críticos.

Comparación de rendimiento: XLPE frente a EPR en entornos de alta temperatura

El polietileno reticulado (XLPE) supera al caucho de etileno propileno (EPR) bajo calor sostenido:

| Material | Calificación continua | Resistencia a cortocircuitos | Envejecimiento (proyección a 15 años) |

|---|---|---|---|

| XLPE | 90°C | 250°C durante 5 segundos | —12% de pérdida de resistencia a la tracción |

| El EPR | 105°C | 200°C durante 10 segundos | —Pérdida de resistencia a la tracción del 25% |

Aunque el EPR ofrece clasificaciones continuas más altas, el XLPE mantiene una mejor estabilidad dieléctrica por encima de 90 °C, lo que lo hace preferible para cables enterrados cerca de fuentes de calor como transformadores o equipos industriales.

Norma de referencia: Tabla 310.104(A) del NEC sobre Clasificaciones Permitidas de Temperatura

Según el National Electrical Code®, los cables exteriores necesitan una clasificación de aislamiento de al menos 75°C, mientras que los cables interiores estándar solo requieren 60°C. Ese 25% adicional compensa factores como la exposición al sol, equipos cercanos que generan calor y sobretensiones inesperadas durante emergencias. La experiencia en el mundo real también muestra grandes beneficios. Los ingenieros que siguen la Tabla 310.104(A) del NEC experimentan aproximadamente un 43% menos de problemas por deterioro prematuro del aislamiento, según datos del NFPA en su informe de 2022. Algo importante a recordar es seleccionar un aislamiento capaz de soportar temperaturas máximas, no solo condiciones promedio. Cuando se hace correctamente, este enfoque evita cerca de dos tercios de todos los problemas térmicos antes de que ocurran, según hallazgos del análisis de Duke Energy del año pasado basado en instalaciones reales en diferentes climas.

Resistencia a la exposición química y al estrés ambiental

Desafíos del aislamiento en exteriores: contaminantes, aceites y escorrentía industrial

Los cables utilizados en exteriores enfrentan condiciones químicas mucho más severas en comparación con los que se usan dentro de edificios. Tienen que soportar todo tipo de sustancias, como combustible residual, ácidos formados por el agua de lluvia al mezclarse con la suciedad de las carreteras y diversos contaminantes atmosféricos. Estos compuestos concentrados tienden a degradar el aislamiento más rápidamente, reduciendo su vida útil en aproximadamente un 40%. El polietileno común o PE tiende a hincharse y desarrollar grietas microscópicas al entrar en contacto con productos derivados del petróleo. Por eso, el polietileno reticulado (XLPE) funciona mejor en entornos exigentes. Su construcción termoestable especial no se deforma tan fácilmente y mantiene intactas sus propiedades eléctricas, lo que convierte al XLPE en la opción preferida para lugares donde los cables están expuestos a productos químicos industriales o a la contaminación urbana.

Equilibrar materiales biodegradables ecológicos con una fiabilidad a largo plazo

En pruebas de laboratorio según las normas ASTM D5511-18, el aislamiento biodegradable se descompone aproximadamente un 97 % más rápido que los materiales sintéticos alternativos. Pero existe un inconveniente cuando estos materiales se enfrentan a condiciones del mundo real, como humedad y contaminación, lo que puede comprometer su fiabilidad con el tiempo. Por otro lado, los investigadores han desarrollado materiales híbridos mezclando resinas bio-PHA con estabilizadores especiales UV. Las pruebas en campo muestran que estas combinaciones duran alrededor de 15 años antes de necesitar reemplazo, comparable a lo que normalmente observamos en aislamientos estándar de PVC. Lo que hace aún mejor esta solución es el beneficio medioambiental: su producción genera aproximadamente un 62 % menos emisiones de carbono en comparación con los métodos tradicionales. Para los fabricantes que buscan tanto sostenibilidad como durabilidad del producto, estos nuevos materiales compuestos ofrecen posibilidades verdaderamente interesantes para futuros diseños de cables.

Datos del mundo real: ASTM D2219-20 para referencias de rendimiento en entornos húmedos

Las pruebas ASTM D2219-20 destacan diferencias clave en el rendimiento bajo inmersión en agua:

| Material | inmersión en agua durante 90 días | Pérdida de resistencia dieléctrica |

|---|---|---|

| PVC estándar | hinchamiento del 23% | reducción del 37% |

| XLPE hidrorresistente | cambio dimensional del 4% | reducción del 8 % |

| Estas métricas validan la superioridad del XLPE en aplicaciones expuestas a inundaciones o sumergidas, donde la resistencia al envejecimiento electroquímico y la estabilidad dimensional a largo plazo son críticas. |

Comparación de materiales aislantes comunes: PVC, PE, XLPE, EPR y caucho de silicona

Propiedades y casos de uso de PVC, PE, XLPE, EPR y caucho de silicona

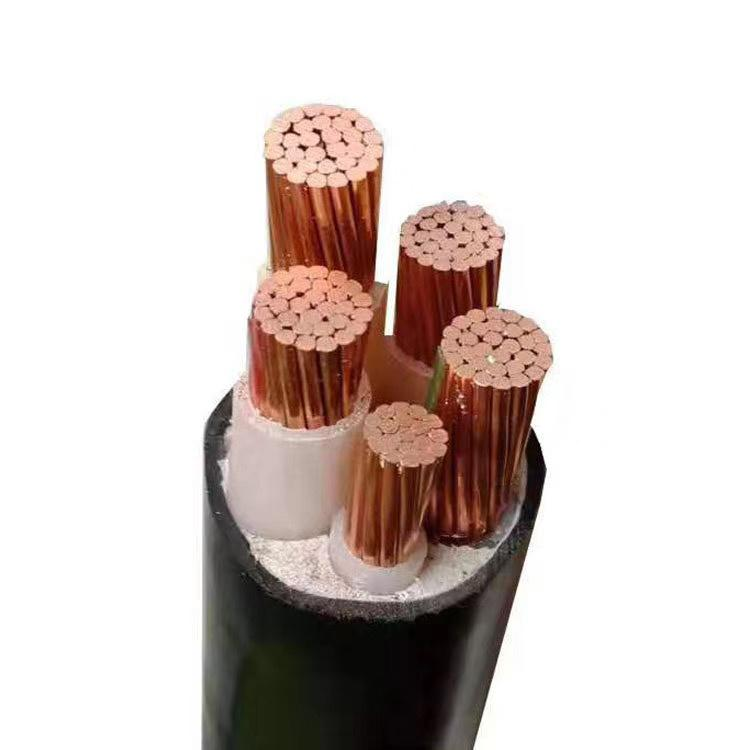

El PVC sigue siendo bastante común en el interior de edificios porque se dobla fácilmente, no se inflama con tanta facilidad y cuesta menos que muchas alternativas. Funciona bien en temperaturas que van desde aproximadamente menos 40 grados Celsius hasta unos 70 grados. El material PE mantiene las cosas muy secas, pero se vuelve demasiado rígido cuando las temperaturas bajan de menos 20, lo que lo hace poco adecuado para instalaciones exteriores. El XLPE va más allá, permitiendo el funcionamiento desde tan frío como menos 55 hasta 90 grados Celsius, además soporta mejor la exposición a los rayos UV y resiste mucho mejor el estrés físico. Por eso se utiliza frecuentemente en lugares como campos de paneles solares y redes de líneas eléctricas. El EPR mantiene su flexibilidad incluso entre menos 50 y 150 grados, por lo que a menudo se encuentra en partes móviles, como las grandes palas giratorias de los molinos de viento. El caucho de silicona puede soportar condiciones extremadamente calientes hasta 230 grados Celsius, razón por la cual fundiciones y otras operaciones industriales dependen de él, aunque requiere capas adicionales de protección ya que no es tan resistente a la tracción comparado con otros materiales.

| Material | Rango de Temperatura | Punto Clave | Aplicación común |

|---|---|---|---|

| PVC | -40°C a 70°C. No se puede utilizar | Eficiencia de los costes | Paneles de control interiores |

| XLPE | -55°C a 90°C | Resistencia a los UV | Distribución de energía exterior |

| Silicona | -60°C a 230°C | Tolerancia al calor | Alimentadores para acerías |

Termoplásticos vs. termoestables: Diferencias estructurales y de durabilidad

Materiales como el PVC y el PE entran en la categoría de termoplásticos, lo que significa que pueden fundirse y volver a moldearse. Esto los hace bastante convenientes para trabajos de instalación y reparaciones cuando algo se rompe. ¿La desventaja? Si se dejan estos materiales en condiciones calurosas durante demasiado tiempo, comienzan a deformarse o torcerse. Por otro lado, tenemos los termoestables, como el XLPE y el EPR. Estos materiales forman enlaces cruzados permanentes una vez curados, lo que les otorga una durabilidad mucho mayor. En entornos difíciles donde los plásticos comunes fallarían, los termoestables duran mucho más. Tomemos por ejemplo el XLPE. Después de estar expuesto al exterior durante 25 años completos, aún conserva aproximadamente el 92 % de su resistencia dieléctrica original según las normas ASTM D2219-20. El PE estándar solo conserva alrededor del 67 % después del mismo período. Es cierto que los termoestables cuestan inicialmente aproximadamente entre un 30 y un 40 por ciento más, pero piense en todos los dólares ahorrados en llamadas de mantenimiento y reemplazos con el paso del tiempo. Muchas instalaciones industriales consideran que este intercambio es ampliamente compensador a largo plazo.

Selección específica por aplicación: cableado interior vs. cables de alimentación exterior

Al analizar soluciones de cableado interior, los fabricantes se centran más en la flexibilidad para doblar los cables en esquinas y en su capacidad para resistir incendios, en lugar de preocuparse por la protección contra condiciones climáticas. Sin embargo, en instalaciones exteriores entran en juego requisitos diferentes. Se hacen necesarios materiales como el polietileno reticulado (XLPE), ya que resisten mejor la degradación por agua, lo cual es realmente crítico cuando los cables se instalan bajo tierra cerca de fuentes de agua subterránea. Según informes de campo recientes desde el año pasado, los cables aislados con XLPE tuvieron aproximadamente un 80 por ciento menos de problemas relacionados con la humedad en comparación con los cables de polietileno común utilizados en entornos similares a lo largo de las costas. Y hablando de entornos extremos, en el Círculo Polar Ártico, donde las temperaturas descienden regularmente por debajo de los 60 grados Celsius bajo cero, un aislamiento especial de caucho de silicona evita que el equipo de las plataformas petroleras se agriete, aunque estos materiales cuestan aproximadamente el triple de lo que normalmente costaría el XLPE estándar.

Análisis de costos del ciclo de vida: precio inicial frente a vida útil y mantenimiento

El PVC cuesta alrededor de $0.18 por pie, mientras que el XLPE es más caro, a unos $0.35 por pie. Pero aquí está el detalle: el PVC para exteriores generalmente necesita ser reemplazado entre los 7 y 12 años. ¿El XLPE? Ese material puede durar entre 25 y 40 años antes de necesitar mantenimiento. Al analizar los costos durante un periodo de 30 años, el XLPE resulta aproximadamente un 37% más económico. También está el EPR, que tiene un precio de $0.28 por pie, dura unos 35 años y funciona bastante bien en lugares donde las condiciones no son demasiado severas pero sí desafiantes, como las plantas de tratamiento de aguas residuales de las que todos dependemos. La conclusión es esta: no se deje engañar solo por los precios iniciales. Piense a largo plazo al tomar estas decisiones, porque elecciones más inteligentes hoy conducen a sistemas más seguros y ahorros futuros.

Preguntas frecuentes

¿Por qué los cables para interiores y exteriores requieren materiales aislantes diferentes?

Los cables interiores y exteriores están expuestos a condiciones ambientales muy diferentes. Los cables interiores se enfrentan principalmente a la prevención de pequeñas fugas eléctricas y daños físicos, mientras que los cables exteriores están sometidos a radiación UV, humedad, temperaturas extremas y productos químicos, lo que requiere características de aislamiento distintas para garantizar durabilidad y eficiencia.

¿Qué hace que el XLPE sea un material preferido para cables eléctricos exteriores?

El XLPE es preferido para aplicaciones exteriores debido a su excelente resistencia a la radiación UV, la humedad, el calor y al estrés físico. Su estructura molecular hidrófoba y su durabilidad lo hacen adecuado para entornos exteriores severos, ya que mantiene la integridad estructural y resiste la degradación mucho mejor que alternativas como el PVC.

¿Qué ocurre si se utilizan cables clasificados para interior en exteriores?

El uso de cables clasificados para interiores en exteriores puede provocar fallos prematuros, como grietas en el aislamiento, corrosión del conductor y ruptura dieléctrica, debido a su incapacidad para soportar las duras condiciones exteriores. Estos fallos resaltan la importancia de seleccionar los materiales adecuados para el entorno de aplicación.

¿Son fiables los materiales aislantes biodegradables para uso a largo plazo?

Aunque los materiales biodegradables se descomponen mucho más rápido que los materiales tradicionales, la exposición en condiciones reales a elementos como la humedad y los contaminantes puede comprometer su fiabilidad. Los materiales híbridos que combinan resinas bio PLA con estabilizadores UV ofrecen una solución más equilibrada, proporcionando sostenibilidad y una vida útil prolongada.

Tabla de Contenido

-

Diferencias principales en los materiales de aislamiento para cables eléctricos de interior y exterior

- Por qué las condiciones ambientales determinan requisitos distintos de aislamiento

- Fundamentos de la ciencia de materiales: Flexibilidad, durabilidad y resistencia ambiental

- Estudio de caso: Falla de cables clasificados para interior cuando se usan en exterior

- Estrategia: Ajuste del aislamiento del cable de alimentación al entorno de aplicación

- Tendencia del sector: Mayor adopción de polímeros reticulados por su resistencia en exteriores

-

Resistencia al clima y a los rayos UV en el aislamiento de cables eléctricos para exteriores

- Resistencia a la lluvia, la nieve y los ciclos de congelación-descongelación: necesidades de durabilidad a largo plazo

- Barreras contra la Humedad y Diseños de Materiales Resistentes a la Humedad

- Mecanismos de degradación por radiación UV y riesgos de exposición al sol

- Aditivos y selección de polímeros para una protección UV superior

- Rendimiento Térmico y Clasificaciones de Temperatura de los Materiales Aislantes

- Resistencia a la exposición química y al estrés ambiental

-

Comparación de materiales aislantes comunes: PVC, PE, XLPE, EPR y caucho de silicona

- Propiedades y casos de uso de PVC, PE, XLPE, EPR y caucho de silicona

- Termoplásticos vs. termoestables: Diferencias estructurales y de durabilidad

- Selección específica por aplicación: cableado interior vs. cables de alimentación exterior

- Análisis de costos del ciclo de vida: precio inicial frente a vida útil y mantenimiento

-

Preguntas frecuentes

- ¿Por qué los cables para interiores y exteriores requieren materiales aislantes diferentes?

- ¿Qué hace que el XLPE sea un material preferido para cables eléctricos exteriores?

- ¿Qué ocurre si se utilizan cables clasificados para interior en exteriores?

- ¿Son fiables los materiales aislantes biodegradables para uso a largo plazo?