Comprender el papel de la inspección visual al evaluar los cables y alambres de equipos eléctricos

La importancia de la inspección visual en el control de calidad de cables y alambres para equipos eléctricos

Revisar visualmente los elementos sigue siendo una de las mejores formas de detectar problemas antes de que se conviertan en cuestiones serias de seguridad en los sistemas eléctricos. Según datos de la NFPA del año 2023, esta revisión sencilla puede identificar aproximadamente tres de cada cuatro defectos de fabricación y errores de instalación mucho antes de que ocurra cualquier fallo real. Cuando los trabajadores examinan los cables y las conexiones, revisan aspectos como si el aislamiento está intacto, si los cables están alineados correctamente y si las etiquetas son claras y legibles. Estas observaciones básicas ayudan a detectar componentes de baja calidad o trabajos mal ejecutados en una etapa temprana. Las fábricas que incluyen regularmente inspecciones visuales en sus rutinas suelen experimentar aproximadamente un 35 % menos de días de inactividad del equipo debido a averías, en comparación con lugares donde los técnicos solo reparan las cosas después de que algo falla.

Principios Clave de las Técnicas de Inspección Visual para Detectar Degradación Temprana en Cables

Las inspecciones efectivas siguen tres principios fundamentales:

- Iluminación controlada : Utilice una iluminación de 500-1000 lux para revelar grietas finas o decoloración

- Evaluación sistemática : Inspeccione los cables segmento por segmento, desde el conector hasta el punto de terminación

- Referencias de referencia : Compare los resultados con las especificaciones MIL-STD-202G para irregularidades superficiales aceptables

Estas prácticas permiten a los técnicos detectar microabrasiones en el aislamiento, a menudo precursoras de fallos en la resistencia de aislamiento hasta 18 meses antes.

Indicadores comunes a nivel superficial de integridad comprometida del cable

Ocho señales visuales representan el 92% de los fallos en cables relacionados con la calidad. Entre las más críticas se encuentran:

| Tipo de defecto | Aumento del riesgo de fallo |

|---|---|

| Fisuración parcial de la funda | 3,8x |

| Decoloración del conductor | 2,1x |

| Marcas de conformidad desvanecidas | 4.5X |

Los técnicos los priorizan durante las inspecciones de recorrido, reconociendo que un solo cable dañado puede provocar una falla general del sistema dentro de los seis meses posteriores a su implementación.

Evaluación de la apariencia de la vaina y el conductor para detectar defectos de calidad

Métodos de evaluación visual para la condición de la vaina del cable y el conductor

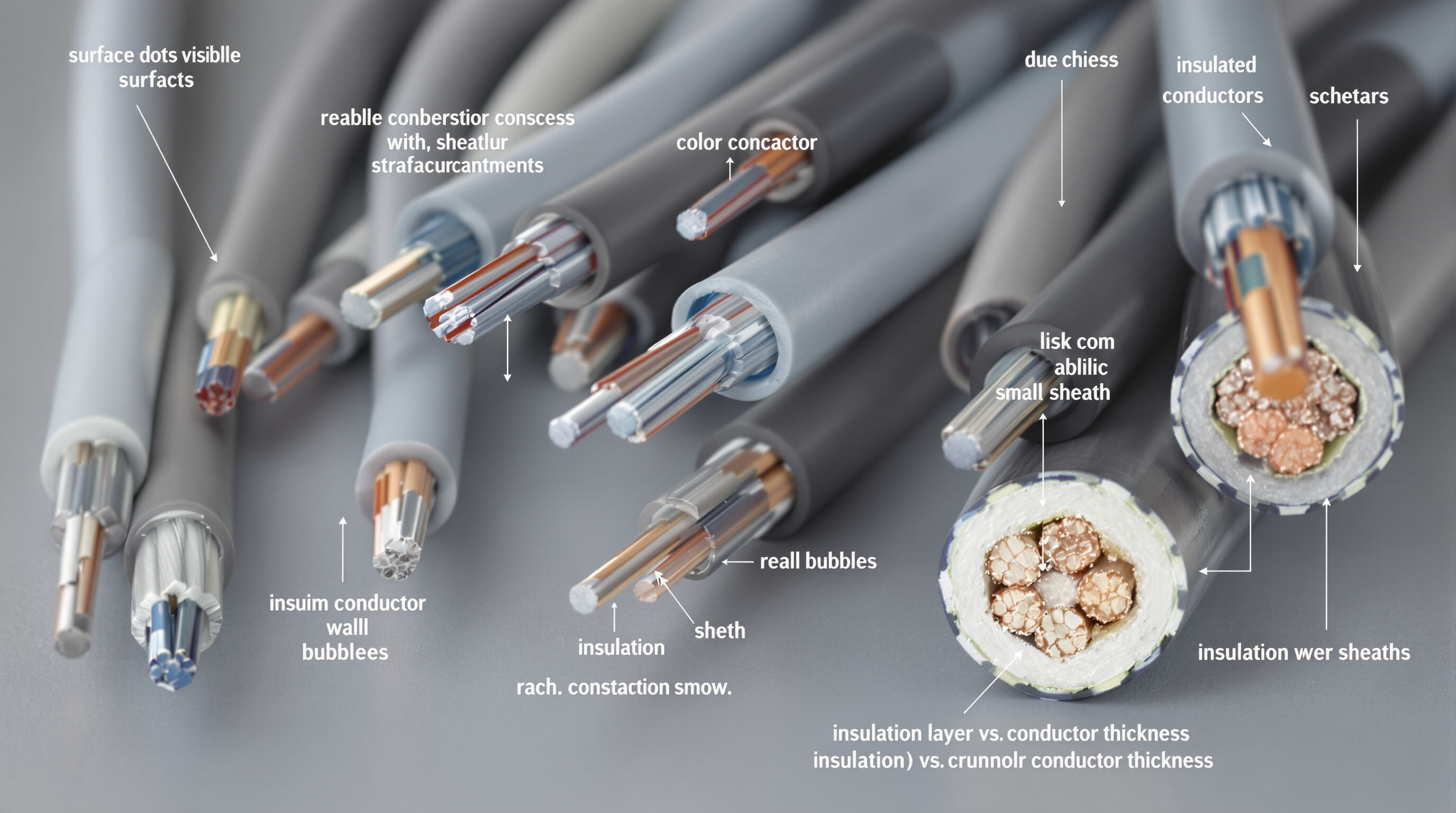

Comience a revisar la cubierta exterior del cable cuando haya buena luz disponible. Los cables de calidad deben tener un color uniforme en toda su superficie, sentirse suaves al tacto y mostrar marcas claras. No deben presentar variaciones en el grosor, por lo que debe estar atento a posibles uniones visibles o burbujas atrapadas dentro del material. Al observar los conductores en sí, vale la pena acercarse con algo de magnificación. Una superficie áspera indica problemas: detalles como pequeños cráteres, hilos que no se asientan planos entre sí, o signos de óxido son indicadores claros de materiales económicos. Analizar una vista en sección transversal también puede revelar mucho. La proporción entre la capa protectora y el conductor real debe ser la adecuada por razones de seguridad. Los cables industriales generalmente necesitan al menos 1,5 veces más aislamiento en comparación con el tamaño del conductor para permanecer dentro de los límites seguros.

Identificación de signos de baja calidad: daños, decoloración y etiquetado inconsistente

Principales señales de alerta incluyen:

- Esfuerzo térmico : Decoloración marrón-amarillenta cerca de las terminaciones

- Daño mecánico : Abrasiones que exceden el 10% del grosor de la funda

- Irregularidades en la etiquetación : Texto desvaído o códigos no coincidentes entre etiquetas e impresión de la funda

Los cables con abrasiones visibles fallan un 23% más rápido en las pruebas de carga que los cables sin daños, destacando el impacto del daño superficial en la resistencia dieléctrica.

Estudio de Caso: Detección de Aislamiento Agrietado y Conductores Expuestos en Cables de Baja Calidad

En una revisión de infraestructura el año pasado, los ingenieros descubrieron que los problemas con el sistema de iluminación seguían ocurriendo debido a pequeñas grietas en el aislamiento que al principio todos pensaban que eran solo problemas superficiales. Al examinarlas más de cerca, estas grietas en realidad atravesaban aproximadamente 8 de cada 10 partes de la capa de aislamiento, permitiendo que el agua llegara a los cables internos. Esto demuestra que las inspecciones rutinarias necesitan ángulos de iluminación mejores si queremos detectar daños ocultos que la luz normal simplemente no puede revelar. Muchos de estos problemas permanecen sin detectar hasta que ocurre una falla, razón por la cual las técnicas adecuadas de inspección son tan importantes para el trabajo de mantenimiento.

Diferenciación entre Defectos Estéticos y Defectos Funcionales en las Fundas de los Cables

Aunque raspaduras menores pueden no afectar el rendimiento, ciertos defectos requieren rechazo inmediato:

- Problemas de Concentricidad : Conductores descentrados que reducen el aislamiento efectivo

- Deformación Termoplástica : Fundas onduladas que indican un enfriamiento incorrecto durante la extrusión

- Blindajes Interrumpidos : Espacios en las cubiertas metálicas visibles en los extremos cortados

Las inspecciones deben centrarse en zonas de alta tensión: terminaciones, curvas y puntos de conexión, donde es más probable que los defectos se agraven hasta provocar fallos.

Detección de signos tempranos de degradación del cable mediante indicios visuales

Indicadores visibles de degradación del cable: grietas, rozaduras, daños por calor y exposición a fluidos

Los signos de desgaste temprano suelen manifestarse visualmente primero. Busca cosas como grietas en el aislamiento, zonas donde se haya desgastado hasta quedar delgado, esos puntos marrones que aparecen cuando los cables se sobrecalientan (por encima de los 90 grados Celsius realmente tiene efecto) o secciones que parezcan hinchadas debido a la exposición a la humedad. Estos problemas indican que la estructura está empezando a degradarse y causan aproximadamente un tercio de todos los fallos de aislamiento en zonas húmedas, según datos del sector. Los técnicos en el lugar deben prestar especial atención a los dobleces en los cables y a los puntos de conexión, ya que la mayoría de los daños iniciales ocurren allí. Se estima que alrededor del 70 por ciento de los casos comienzan en estos puntos vulnerables, según las últimas directrices de la NFPA publicadas en 2023.

Evaluación de la Integridad del Aislamiento Bajo Estrés Ambiental Mediante Inspección Visual

El estrés ambiental acelera el envejecimiento. Evalúa el aislamiento utilizando estos indicadores:

| Factor de Estrés | Señal Visual de Advertencia | Umbral de acción |

|---|---|---|

| Exposición a los rayos UV | Decoloración/textura a tiza | >20% pérdida de color |

| Contacto químico | Superficie pegajosa/ampollas | Cualquier deformidad visible |

| Ciclos térmicos | Microfisuras longitudinales | >3 grietas por pulgada |

Estrategia en Campo: Revisiones Rutinarias para Detección de Decoloración y Fragilidad Inducidas por el Calor

Realizar inspecciones mensuales en áreas propensas al calor. Realizar pruebas con la uña en el aislamiento sospechoso: el material que se desmenuza indica una degradación avanzada del polímero. Conductores de cobre oscurecidos sugieren sobrecarga prolongada, requiriendo balanceo inmediato de carga según las normas industriales de seguridad.

Tendencia Emergente: Monitoreo Visual No Contacto del Estado del Cable en Entornos Industriales

Las instalaciones avanzadas ahora utilizan imágenes hiperspectrales (rango de longitud de onda 350-2500 nm) para detectar degradación subsuperficial invisible al ojo humano. Este método sin contacto identifica patrones tempranos de estrés térmico con una precisión del 94%, reduciendo un 41% las interrupciones no planificadas en operaciones continuas (IEEE Transactions on Industrial Informatics 2023).

Verificación de la Autenticidad de la Etiqueta del Fabricante y Marcas de Conformidad

Por qué la Información y Etiquetado del Fabricante son Críticos para la Trazabilidad y Seguridad

Un etiquetado preciso permite la trazabilidad durante las retiradas de productos y auditorías de seguridad. Es fundamental que los nombres del fabricante, códigos de lote y fechas de producción sean legibles. En entornos industriales, marcas borrosas o incompletas incrementan los costos de mantenimiento en un 20% (IEEE 2023) debido a esfuerzos prolongados en la resolución de problemas.

Cómo Verificar Visualmente las Marcas de Conformidad y las Especificaciones del Conductor

Inspeccione las fundas de los cables en busca de certificaciones impresas o en relieve, como UL, CE o RoHS. Confirme la legibilidad utilizando una lupa y contraste con la documentación del fabricante. Mida el diámetro del conductor: desviaciones superiores al 5% respecto a las especificaciones indicadas suelen ser señal de materiales de baja calidad.

Dato Relevante: El 68% de los Cables Falsificados Carece de Etiquetas de Certificación Adecuadas (Fuente: IEEE 2022)

Las encuestas de la industria muestran que el 34% de los cables falsificados presentan logos UL falsificados, mientras que el 29% omite las clasificaciones de retardantes de llama. En entornos de alto riesgo como centros de datos, la falta de advertencias de arco eléctrico NFPA 70E se correlaciona con una tasa de incidentes un 40% más alta (Fundación de Seguridad Eléctrica 2023).

Mejores prácticas para identificar cables y equipos eléctricos falsificados o no conformes

- Utilizar luces UV para detectar características de evidencia de manipulación en etiquetas de certificación

- Verificar sellos holográficos en cables de alto voltaje

- Comparar el espesor del aislamiento contra las normas ANSI/NEMA WC 66

- Rechazar lotes con estilos de fuentes inconsistentes, un signo común de falsificación

Estas verificaciones deben realizarse durante la aceptación de la entrega, ya que el 78% de los cables no conformes ingresan a los sistemas a través de envíos no revisados (NFPA 2023).

Evaluación de la integridad física: flexibilidad, estructura y calidad de ensamblaje

Evaluación de la flexibilidad y solidez estructural durante las inspecciones de instalación

Realizar pruebas de doblado de tres puntos durante la instalación para evaluar la flexibilidad. Los cables de alta calidad mantienen su integridad al doblarse hasta su radio mínimo (generalmente 6-8 diámetros externos). Los indicadores clave incluyen:

- Doblado suave sin abollar

- Elasticidad consistente del revestimiento

- Sin deformación visible del conductor

Problemas comunes en cables de baja calidad: rigidez, abolladuras y rotura de hilos internos

La rigidez excesiva suele indicar un mal recocido del cobre o oxidación. Recientes auditorías atribuyen un 23% de fallos prematuros a fracturas en los hilos internos, que permanecen indetectables sin pruebas destructivas.

Prueba de doblado como método práctico en campo para evaluar la durabilidad del cable

Un protocolo estandarizado incluye:

- Envolver el cable alrededor de un mandril con el radio de doblado especificado por el fabricante

- Inspeccionar posibles grietas en el revestimiento bajo una magnificación de 5 aumentos

- Medición de los cambios de resistencia posteriores a la prueba (un aumento del ₹¥10% indica degradación)

Inspección visual de conjuntos de cables y arneses en fabricación y mantenimiento

Los defectos de ensamblaje contribuyen al 41% de las reclamaciones por garantía en sistemas de distribución de energía. Enfóquese en:

- Orientación uniforme de los cables dentro de los haces

- Instalación correcta de los pasamuros en los puntos de entrada

- Ausencia de conductores torcidos o cruzados

Calidad de la prensa y la integridad de las conexiones: prevención de fallos mediante verificaciones previas al ensamblaje

Los videoscópios de alta resolución permiten verificar:

- Captura completa de los conductores en los terminales

- Colocación correcta de los soportes de aislamiento

- Perfiles de prensado lisos y concéntricos

Norma Industrial: Directrices MIL-STD-202G para Inspección Visual del Arnés

MIL-STD-202G requiere inspección al 100% de los cables de alimentación críticos para:

- Decoloración de la funda que exceda el 15% del área superficial

- Legibilidad de marcadores bajo iluminación de 50 lux

- Profundidad de engagement del relieve de tracción

Preguntas frecuentes

¿Por qué es importante la inspección visual para cables y alambres de equipos eléctricos?

La inspección visual es crucial para detectar defectos de fabricación y errores de instalación en una etapa temprana, reduciendo posibles riesgos de seguridad y tiempos de inactividad debido a fallos en el equipo.

¿Cuáles son las señales visuales comunes de degradación de alambres?

Los indicadores incluyen grietas en el aislamiento, desgaste por fricción, daños por calor, exposición a fluidos y decoloración cerca de las terminaciones.

¿Cómo puedo verificar la autenticidad de las etiquetas de conformidad del cable eléctrico?

Utilice una lupa para verificar la legibilidad y confirme las certificaciones en relieve o impresas, como UL, CE o RoHS, comparándolas con la documentación del fabricante.

¿Qué factores contribuyen a la falla del cable?

Los factores incluyen grietas parciales en la cubierta, decoloración del conductor y etiquetado incorrecto, lo que aumenta los riesgos de fallos.

Tabla de Contenido

- Comprender el papel de la inspección visual al evaluar los cables y alambres de equipos eléctricos

-

Evaluación de la apariencia de la vaina y el conductor para detectar defectos de calidad

- Métodos de evaluación visual para la condición de la vaina del cable y el conductor

- Identificación de signos de baja calidad: daños, decoloración y etiquetado inconsistente

- Estudio de Caso: Detección de Aislamiento Agrietado y Conductores Expuestos en Cables de Baja Calidad

- Diferenciación entre Defectos Estéticos y Defectos Funcionales en las Fundas de los Cables

-

Detección de signos tempranos de degradación del cable mediante indicios visuales

- Indicadores visibles de degradación del cable: grietas, rozaduras, daños por calor y exposición a fluidos

- Evaluación de la Integridad del Aislamiento Bajo Estrés Ambiental Mediante Inspección Visual

- Estrategia en Campo: Revisiones Rutinarias para Detección de Decoloración y Fragilidad Inducidas por el Calor

- Tendencia Emergente: Monitoreo Visual No Contacto del Estado del Cable en Entornos Industriales

-

Verificación de la Autenticidad de la Etiqueta del Fabricante y Marcas de Conformidad

- Por qué la Información y Etiquetado del Fabricante son Críticos para la Trazabilidad y Seguridad

- Cómo Verificar Visualmente las Marcas de Conformidad y las Especificaciones del Conductor

- Dato Relevante: El 68% de los Cables Falsificados Carece de Etiquetas de Certificación Adecuadas (Fuente: IEEE 2022)

- Mejores prácticas para identificar cables y equipos eléctricos falsificados o no conformes

-

Evaluación de la integridad física: flexibilidad, estructura y calidad de ensamblaje

- Evaluación de la flexibilidad y solidez estructural durante las inspecciones de instalación

- Problemas comunes en cables de baja calidad: rigidez, abolladuras y rotura de hilos internos

- Prueba de doblado como método práctico en campo para evaluar la durabilidad del cable

- Inspección visual de conjuntos de cables y arneses en fabricación y mantenimiento

- Calidad de la prensa y la integridad de las conexiones: prevención de fallos mediante verificaciones previas al ensamblaje

- Norma Industrial: Directrices MIL-STD-202G para Inspección Visual del Arnés

- Preguntas frecuentes