Kernunterschiede bei den Isolationsmaterialien von Innen- und Außenkabeln

Warum unterschiedliche Umweltbedingungen andere Anforderungen an die Isolierung stellen

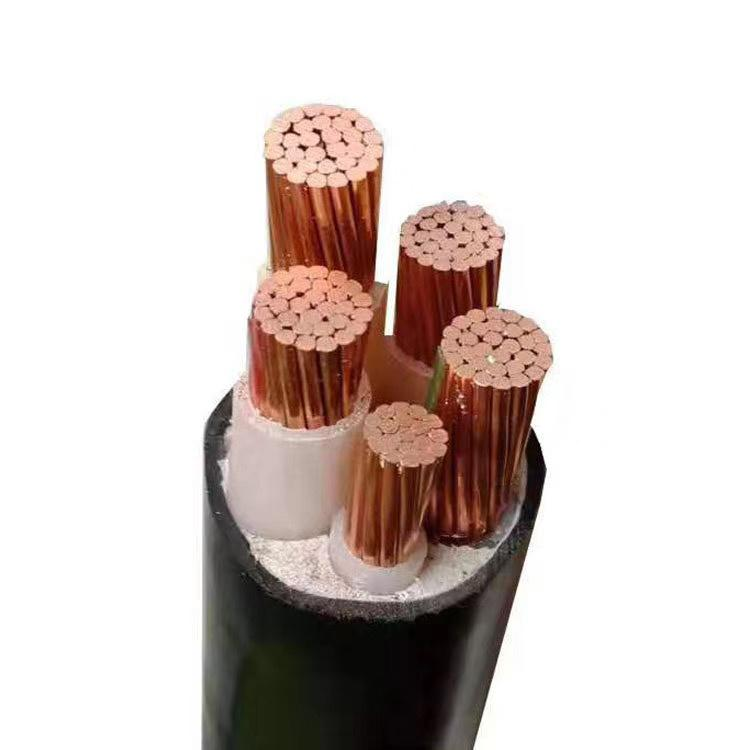

Stromkabel, die innerhalb von Gebäuden verwendet werden, haben völlig andere Anforderungen als solche, die im Außenbereich verlegt werden. In Innenräumen besteht die Hauptaufgabe der Isolierung darin, das Austreten von Strom zu verhindern und gleichzeitig geringen mechanischen Belastungen standzuhalten. Werden Kabel jedoch im Freien verlegt, müssen sie weitaus härteren Bedingungen standhalten, wie Sonneneinstrahlung, extrem kalten oder heißen Temperaturen – von minus 40 Grad Celsius bis hin zu 90 Grad, Feuchtigkeit sowie Kontakt mit verschiedenen Chemikalien. Nehmen wir beispielsweise herkömmliches PVC: Es zersetzt sich etwa dreimal schneller bei Lichteinwirkung, da die Moleküle auseinanderfallen. Genau darauf wird in den neuesten NEC-2023-Standards hingewiesen. Angesichts dieser erheblichen Unterschiede zwischen Innen- und Außenbedingungen wird die Auswahl geeigneter Materialien entscheidend dafür, dass unsere Verkabelungssysteme langfristig halten und nicht ständig ersetzt werden müssen.

Grundlagen der Werkstoffkunde: Flexibilität, Haltbarkeit und Umweltbeständigkeit

| Eigentum | Innenbereich Priorität | Außenbereich Priorität |

|---|---|---|

| Flexibilität | Hoch (einfache Verlegung) | Mittel (Schwerpunkt auf Mantel) |

| UV-Beständigkeit | Mindestwert | Kritisch |

| Hydrolysebeständigkeit | Niedrig | Hoch (IP68-Konformität) |

Thermoplaste wie PVC dominieren Innenanwendungen aufgrund ihrer Flexibilität und geringen Kosten. Im Gegensatz dazu wird vernetztes Polyethylen (XLPE) im Außenbereich bevorzugt, da seine molekulare Struktur gegenüber Wärme, Feuchtigkeit und UV-Strahlung beständiger ist und so eine überlegene Haltbarkeit unter rauen Bedingungen bietet.

Fallstudie: Ausfall von für Innenräume zugelassenen Kabeln im Außenbereich

Eine Feldstudie aus dem Jahr 2023, die 1.200 Installationen analysierte, ergab, dass 63 % der für Innenräume zugelassenen Kabel innerhalb von 18 Monaten versagten, wenn sie im Außenbereich eingesetzt wurden. Die Hauptausfallarten waren Isolationsrissbildung (42 %), Leiterkorrosion (29 %) und Durchschlag des Isolierstoffs (19 %). Diese Ergebnisse verdeutlichen die erheblichen Risiken beim Einsatz von Materialien, die nicht für äußere Umgebungen konzipiert sind.

Strategie: Isolation von Starkstromkabeln an die Einsatzumgebung anpassen

Um Leistung und Lebensdauer zu optimieren, befolgen Sie ein dreistufiges Vorgehen:

- Expositionsrisiken identifizieren (UV, Feuchtigkeit, Chemikalien)

- Temperaturklassifizierungen anhand lokaler klimatischer Extremwerte überprüfen

- Vernetzte Materialien bei Außenverlegungen über 15 Meter priorisieren

Dieser proaktive Ansatz minimiert vorzeitige Ausfälle und gewährleistet die Einhaltung gesetzlicher Vorschriften.

Branchentrend: Steigende Verbreitung vernetzter Polymere für höhere Belastbarkeit im Freien

XLPE macht mittlerweile 58 % aller neuen Außenkabelinstallationen aus, gegenüber 34 % im Jahr 2018. Die Dominanz resultiert aus einer nachgewiesenen Nutzungsdauer von 30 Jahren unter extremen Klimabedingungen – fast dreimal so lang wie bei PVC, das im Freien typischerweise nur 8–12 Jahre hält. Diese Entwicklung spiegelt die zunehmende Anerkennung der Widerstandsfähigkeit und der Vorteile von XLPE hinsichtlich Lebenszykluskosten wider.

Witterungs- und UV-Beständigkeit bei Isolierungen von Starkstromkabeln im Außenbereich

Beständigkeit gegen Regen, Schnee und Frost-Tau-Wechsel: Anforderungen an die Langzeitdauerhaftigkeit

Kabel, die im Freien verwendet werden, müssen auch bei Temperaturen von bis zu -40 Grad Celsius biegsam bleiben und dürfen nach wiederholtem Einfrieren und Auftauen nicht spröde werden. Die neuesten Daten aus dem Outdoor-Infrastrukturbericht für 2025 zeigen etwas Interessantes über Kabelummantelungen. Kabel mit einer Ummantelung aus thermoplastischem Elastomer (TPE) wiesen in kalten nördlichen Regionen über einen Zeitraum von fünf Jahren etwa neun Zehntel weniger Isolationsprobleme auf als herkömmliche PVC-Kabel. Diese Zuverlässigkeit erklärt, warum viele Installateure bei Projekten in Gebieten mit besonders strengen Wintern zunehmend auf TPE und vernetztes Polyethylen (XLPE) setzen. Diese Materialien bewähren sich einfach besser bei extremer Kälte, da sie ihre strukturelle Integrität unter solch harten Bedingungen länger aufrechterhalten.

Feuchtigkeitsbarrieren und feuchtigkeitsresistente Materialkonstruktionen

Feuchtigkeitseintritt verursacht 34 % der Ausfälle bei Außenkabeln (IEEE-Standard 1215-2023). Die hydrophobe molekulare Struktur von XLPE weist Wasser effektiv ab, während mehrschichtige Aufbauten mit leitfähigen Polymer-Banden zur Feuchtigkeitsblockade feuchtebedingte Leitfähigkeitsverluste um 74 % reduzieren. Diese Eigenschaften sind entscheidend für unterirdische Installationen oder Anwendungen in Umgebungen mit hoher Luftfeuchtigkeit.

UV-Zerfallsmechanismen und Risiken durch Sonnenlichtbelastung

UV-Strahlung zerlegt Kohlenwasserstoffbindungen im Isolationsmaterial, was zu Sprödigkeit und einer verringerten dielektrischen Festigkeit führt. Beschleunigte Alterungsprüfungen zeigen, dass ungeschütztes PVC nach 2.000 Stunden UV-Bestrahlung 80 % seiner Zugfestigkeit verliert – dies entspricht etwa 18 Monaten unter Wüstenbedingungen. Ohne geeigneten Schutz beeinträchtigt diese Alterung sowohl Sicherheit als auch Funktionalität.

Additive und Polymerwahl für besseren UV-Schutz

Hersteller verbessern die UV-Beständigkeit durch kohlschwarzstabilisiertes XLPE und Zusatzstoffe wie Benzotriazole. Diese Formulierungen verlängern die Lebensdauer von Kabeln in tropischen Zonen um 50 % und gewährleisten eine dielektrische Leistung mit einem jährlichen Verlust von weniger als 0,5 %, selbst unter voller Sonneneinstrahlung. Solche Fortschritte machen moderne Außenkabel deutlich widerstandsfähiger als frühere Generationen.

Thermische Leistung und Temperaturklassifizierung von Isoliermaterialien

Temperaturstabilität in wechselnden Innen- und Außenklimabedingungen

Kabel arbeiten unter den verschiedensten Bedingungen, von angenehmen, stabilen Innenbereichen, in denen sich die Temperaturen nur um etwa 20 Grad Celsius ändern, bis hin zu rauen Außenbereichen, in denen die Temperaturen an einem einzigen Tag um mehr als 70 Grad schwanken können. Die spezielle Isolierung im Außenbereich muss sowohl extremem Frost unter minus 40 Grad als auch sengender Hitze über 90 Grad aushalten. Das entspricht einer beeindruckenden Temperaturspanne von etwa 130 Grad, was ungefähr dem Vierfachen dessen entspricht, was herkömmliche Innenkabel verkraften müssen. Die Aufrechterhaltung der ordnungsgemäßen Funktion dieser Kabel unter solch extremen Bedingungen ist äußerst wichtig, da niemand möchte, dass die Stromversorgung ausfällt, wenn es am wichtigsten ist.

Leistungsvergleich: XLPE vs. EPR in Umgebungen mit hoher Temperatur

Vernetztes Polyethylen (XLPE) übertrifft Ethylen-Propylen-Kautschuk (EPR) bei anhaltender Hitze:

| Material | Dauerbelastbarkeit | Kurzschlussfestigkeit | Alterung (Projektion über 15 Jahre) |

|---|---|---|---|

| XLPE | 90°C | 250°C für 5 Sekunden | —12 % Zugfestigkeitsverlust |

| EPR | 105°C | 200°C für 10 Sekunden | —25 % Zugfestigkeitsverlust |

Während EPR höhere Dauerlastwerte bietet, weist XLPE eine bessere dielektrische Stabilität über 90 °C auf und ist daher für vergrabene Kabel in der Nähe von Wärmequellen wie Transformatoren oder industriellen Geräten besser geeignet.

Referenznorm: NEC-Tabelle 310.104(A) zu zulässigen Temperaturbewertungen

Laut dem National Electrical Code® benötigen Außenkabel mindestens eine Isolierungsprüfung von 75 °C, während Standard-Innenkabel nur 60 °C erfordern. Diese zusätzlichen 25 % berücksichtigen Faktoren wie Sonneneinstrahlung, wärmeerzeugende Geräte in der Nähe und unerwartete Spannungsspitzen bei Notfällen. Praktische Erfahrungen zeigen ebenfalls erhebliche Vorteile. Ingenieure, die NEC-Tabelle 310.104(A) befolgen, weisen laut Zahlen der NFPA aus deren Bericht von 2022 etwa 43 % weniger Probleme mit vorzeitigem Isolationsversagen auf. Wichtig zu beachten ist die Auswahl einer Isolierung, die den maximalen Temperaturen standhält, nicht nur den durchschnittlichen Bedingungen. Wenn korrekt umgesetzt, verhindert dieser Ansatz rund zwei Drittel aller thermischen Probleme, wie in der Analyse von Duke Energy aus dem vergangenen Jahr anhand tatsächlicher Installationen in verschiedenen Klimazonen festgestellt wurde.

Chemische Beanspruchung und Beständigkeit gegen Umwelteinflüsse

Herausforderungen bei der Außenisolation: Schadstoffe, Öle und industrieller Oberflächenabfluss

Kabel, die im Freien verwendet werden, sind viel rauen chemischen Bedingungen ausgesetzt als solche in Gebäuden. Sie kommen mit allen möglichen Substanzen in Kontakt, wie verbleibenden Kraftstoffen, Säure aus Regenwasser, das sich mit Straßenverschmutzung vermischt, und verschiedenen Luftschadstoffen. Diese konzentrierten Substanzen zersetzen die Isolierung schneller, manchmal um etwa 40 % ihrer Lebensdauer verkürzend. Normales Polyethylen (PE) neigt dazu, bei Kontakt mit ölhaltigen Produkten aufzuschwellen und mikroskopisch kleine Risse zu bilden. Aus diesem Grund eignet sich vernetztes Polyethylen (XLPE) besser für raue Umgebungen. Sein spezieller Duromer-Aufbau verformt sich weniger leicht und behält seine elektrischen Eigenschaften bei, weshalb XLPE die bevorzugte Wahl für Orte ist, an denen Kabel industriellen Chemikalien oder städtischer Luftverschmutzung ausgesetzt sind.

Umweltfreundliche biologisch abbaubare Materialien mit langfristiger Zuverlässigkeit in Einklang bringen

In Labortests nach ASTM D5511-18 baut sich biologisch abbaubare Isolierung etwa 97 % schneller ab als synthetische Alternativen. Doch gibt es einen Haken: Unter realen Bedingungen wie Feuchtigkeit und Verschmutzung können diese Materialien im Laufe der Zeit an Zuverlässigkeit verlieren. Auf der anderen Seite haben Forscher Hybridmaterialien entwickelt, indem sie PLA-Biokunstharze mit speziellen UV-Stabilisatoren kombinierten. Feldversuche zeigen, dass diese Kombinationen etwa 15 Jahre lang haltbar sind, bevor ein Austausch notwendig wird – vergleichbar mit herkömmlicher PVC-Isolierung. Noch besser ist der ökologische Vorteil: Die Herstellung verursacht etwa 62 % weniger CO₂-Emissionen im Vergleich zu traditionellen Verfahren. Für Hersteller, die sowohl Nachhaltigkeit als auch Produktlebensdauer berücksichtigen, eröffnen diese neuen Verbundmaterialien genuinely spannende Möglichkeiten für zukünftige Kabelkonstruktionen.

Daten aus der Praxis: ASTM D2219-20 für Leistungsbenchmarks in feuchter Umgebung

Die ASTM D2219-20-Prüfung zeigt wesentliche Unterschiede im Verhalten bei Wassereinwirkung:

| Material | 90-Tage-Wassereinlagerung | Verlust der Durchschlagfestigkeit |

|---|---|---|

| Standard-PVC | 23 % Quellung | 37 % Reduktion |

| Hydrophiles XLPE | 4 % Maßänderung | 8 % Reduzierung |

| Diese Kennzahlen belegen die Überlegenheit von XLPE in Anwendungen, die anfällig für Überschwemmungen oder Untertauchung sind, wo Beständigkeit gegen elektrochemisches Baumwachstum und langfristige Dimensionsstabilität entscheidend sind. |

Vergleich gängiger Isoliermaterialien: PVC, PE, XLPE, EPR und Silikonkautschuk

Eigenschaften und Anwendungsfälle von PVC, PE, XLPE, EPR und Silikonkautschuk

PVC ist in Gebäuden immer noch ziemlich verbreitet, da es sich leicht biegen lässt, nicht so leicht Feuer fängt und weniger kostet als viele Alternativen. Es funktioniert gut bei Temperaturen von etwa minus 40 Grad Celsius bis hin zu etwa 70 Grad. PE-Material hält Dinge sehr gut trocken, wird aber zu starr, wenn die Temperaturen unter minus 20 fallen, weshalb es sich weniger gut für Außeninstallationen eignet. XLPE geht einen Schritt weiter und ermöglicht den Einsatz von bis zu minus 55 bis 90 Grad Celsius, darüber hinaus widersteht es UV-Strahlung besser und hält mechanischen Belastungen deutlich besser stand. Deshalb findet man es häufig in Orten wie Solaranlagenfeldern und Stromleitungsnetzen. EPR bleibt auch bei minus 50 bis 150 Grad Celsius flexibel und wird daher oft in beweglichen Teilen verwendet, wie beispielsweise den großen rotierenden Rotorblättern von Windkraftanlagen. Silikonkautschuk verträgt extrem hohe Temperaturen bis zu 230 Grad Celsius, weshalb Gießereien und andere industrielle Betriebe darauf angewiesen sind, obwohl zusätzliche Schutzschichten erforderlich sind, da er unter Zugbelastung nicht so stabil ist wie einige andere Materialien.

| Material | Temperaturbereich | Kernkompetenz | Häufige Anwendung |

|---|---|---|---|

| PVC | -40°C bis 70°C | Kostenwirksamkeit | Innenschalttafeln |

| XLPE | -55 °C bis 90 °C | UV-Beständigkeit | Außenverteiler |

| Silikon | -60 °C bis 230 °C | Wärmebeständigkeit | Stahlwerkzuleitungen |

Thermoplaste vs. Duroplaste: Strukturelle und Haltbarkeitsunterschiede

Materialien wie PVC und PE fallen in die Kategorie der Thermoplaste, was bedeutet, dass sie schmelzen und erneut geformt werden können. Dadurch sind sie für Installationsarbeiten und Reparaturen sehr praktisch, wenn etwas kaputtgeht. Der Nachteil? Lässt man diese Materialien zu lange hohen Temperaturen ausgesetzt, beginnen sie sich zu verziehen oder zu verformen. Auf der anderen Seite stehen Duroplaste wie XLPE und EPR. Diese Materialien bilden nach der Aushärtung dauerhafte Vernetzungen aus, wodurch sie eine deutlich bessere Haltbarkeit aufweisen. In rauen Umgebungen, in denen herkömmliche Kunststoffe versagen würden, halten Duroplaste wesentlich länger. Nehmen wir zum Beispiel XLPE: Nach 25 Jahren im Außenbereich behält es laut ASTM D2219-20-Standards immer noch etwa 92 % seiner ursprünglichen Dielektrizitätsfestigkeit. Standard-PE erreicht nach demselben Zeitraum nur etwa 67 %. Zwar kosten Duroplaste anfänglich etwa 30 bis 40 Prozent mehr, aber bedenken Sie, wie viel Geld Sie langfristig durch weniger Wartungseinsätze und Ersatzbeschaffungen sparen. Viele Industrieanlagen empfinden diesen Kompromiss langfristig als durchaus lohnenswert.

Anwendungsspezifische Auswahl: Innenverkabelung vs. Außenkraftkabel

Bei der Betrachtung von Innenverkabelungslösungen legen Hersteller größeren Wert auf die Flexibilität beim Biegen um Ecken und die Feuerbeständigkeit, anstatt sich um Witterungsschutz Gedanken zu machen. Bei Außeninstallationen hingegen kommen andere Anforderungen ins Spiel. Materialien wie vernetztes Polyethylen (XLPE) werden notwendig, da sie gegenüber Wasserschäden widerstandsfähiger sind, was besonders wichtig ist, wenn Kabel unterirdisch in der Nähe von Grundwasserquellen verlegt werden. Laut jüngsten Feldberichten aus dem vergangenen Jahr wiesen XLPE-isolierte Kabel etwa 80 Prozent weniger feuchtebedingte Probleme auf als herkömmliche Polyethylen-Kabel, die in ähnlichen Umgebungen entlang von Küsten eingesetzt wurden. Und was extreme Umgebungen betrifft: Im Polarkreis, wo die Temperaturen regelmäßig unter minus 60 Grad Celsius fallen, verhindert eine spezielle Silikonkautschuk-Isolierung, dass Ausrüstungen auf Ölplattformen reißen, auch wenn diese Materialien ungefähr das Dreifache dessen kosten, was Standard-XLPE normalerweise verursachen würde.

Analyse der Lebenszykluskosten: Anschaffungspreis im Vergleich zu Nutzungsdauer und Wartung

PVC kostet etwa 0,18 $ pro Fuß, während XLPE mit rund 0,35 $ pro Fuß teurer ist. Aber hier kommt der Haken: Im Außenbereich muss PVC normalerweise zwischen 7 und 12 Jahren ersetzt werden. XLPE hingegen hält 25 bis 40 Jahre, bevor es gewartet werden muss. Bei Betrachtung der Kosten über 30 Jahre erweist sich XLPE als etwa 37 % günstiger. Auch EPR ist eine Option: Bei einem Preis von 0,28 $ pro Fuß hält EPR etwa 35 Jahre und eignet sich gut für Umgebungen mit mäßig anspruchsvollen Bedingungen, wie beispielsweise in den Abwasserbehandlungsanlagen, auf die wir alle angewiesen sind. Fazit? Lassen Sie sich nicht nur von den Anschaffungskosten täuschen. Denken Sie langfristig bei diesen Entscheidungen, denn klügere Wahl heute führt zu sichereren Systemen und Einsparungen in der Zukunft.

Häufig gestellte Fragen

Warum benötigen Innen- und Außenkabel unterschiedliche Isoliermaterialien?

Innen- und Außenkabel sind sehr unterschiedlichen Umgebungsbedingungen ausgesetzt. Innenkabel müssen hauptsächlich geringe elektrische Leckagen und mechanische Beschädigungen verhindern, während Außenkabel UV-Strahlung, Feuchtigkeit, extreme Temperaturen und chemischen Einflüssen standhalten müssen, weshalb unterschiedliche Isolierungseigenschaften für Haltbarkeit und Effizienz erforderlich sind.

Warum wird XLPE als bevorzugtes Material für Außen-Stromkabel verwendet?

XLPE wird für Außenanwendungen bevorzugt, da es eine hervorragende Beständigkeit gegenüber UV-Strahlung, Feuchtigkeit, Hitze und mechanischer Beanspruchung aufweist. Seine hydrophobe molekulare Struktur und Haltbarkeit machen es für raue Außenbedingungen geeignet, da es die strukturelle Integrität bewahrt und einer Zersetzung weitaus besser widersteht als Alternativen wie PVC.

Was passiert, wenn für Innenräume zugelassene Kabel im Freien verwendet werden?

Die Verwendung von Kabeln, die für den Innenbereich zugelassen sind, im Außenbereich kann zu vorzeitigen Ausfällen führen, wie beispielsweise Rissbildung der Isolation, Korrosion der Leiter oder Durchschlag des Dielektrikums, da sie den harten Bedingungen im Freien nicht standhalten können. Diese Ausfälle unterstreichen die Bedeutung der richtigen Materialwahl für das jeweilige Einsatzumfeld.

Sind biologisch abbaubare Isoliermaterialien für die langfristige Nutzung zuverlässig?

Obwohl biologisch abbaubare Materialien sich viel schneller zersetzen als herkömmliche Materialien, kann die reale Exposition gegenüber Feuchtigkeit und Schadstoffen ihre Zuverlässigkeit beeinträchtigen. Hybride Materialien, die PLA-Biokunststoffe mit UV-Stabilisatoren kombinieren, bieten eine ausgewogenere Lösung, die Nachhaltigkeit und eine verlängerte Nutzungsdauer gewährleistet.

Inhaltsverzeichnis

-

Kernunterschiede bei den Isolationsmaterialien von Innen- und Außenkabeln

- Warum unterschiedliche Umweltbedingungen andere Anforderungen an die Isolierung stellen

- Grundlagen der Werkstoffkunde: Flexibilität, Haltbarkeit und Umweltbeständigkeit

- Fallstudie: Ausfall von für Innenräume zugelassenen Kabeln im Außenbereich

- Strategie: Isolation von Starkstromkabeln an die Einsatzumgebung anpassen

- Branchentrend: Steigende Verbreitung vernetzter Polymere für höhere Belastbarkeit im Freien

- Witterungs- und UV-Beständigkeit bei Isolierungen von Starkstromkabeln im Außenbereich

- Thermische Leistung und Temperaturklassifizierung von Isoliermaterialien

- Chemische Beanspruchung und Beständigkeit gegen Umwelteinflüsse

-

Vergleich gängiger Isoliermaterialien: PVC, PE, XLPE, EPR und Silikonkautschuk

- Eigenschaften und Anwendungsfälle von PVC, PE, XLPE, EPR und Silikonkautschuk

- Thermoplaste vs. Duroplaste: Strukturelle und Haltbarkeitsunterschiede

- Anwendungsspezifische Auswahl: Innenverkabelung vs. Außenkraftkabel

- Analyse der Lebenszykluskosten: Anschaffungspreis im Vergleich zu Nutzungsdauer und Wartung

-

Häufig gestellte Fragen

- Warum benötigen Innen- und Außenkabel unterschiedliche Isoliermaterialien?

- Warum wird XLPE als bevorzugtes Material für Außen-Stromkabel verwendet?

- Was passiert, wenn für Innenräume zugelassene Kabel im Freien verwendet werden?

- Sind biologisch abbaubare Isoliermaterialien für die langfristige Nutzung zuverlässig?