Das Verständnis der Rolle der visuellen Prüfung bei der Beurteilung von elektrischen Leitungen und Kabeln in der Elektrotechnik

Die Bedeutung der visuellen Prüfung in der Qualitätskontrolle von elektrischen Leitungen und Kabeln für elektrische Ausrüstungen

Visuelles Überprüfen bleibt eine der besten Methoden, um Probleme zu erkennen, bevor sie zu ernsten Sicherheitsrisiken in elektrischen Systemen werden. Laut Daten der NFPA aus dem Jahr 2023 kann dieser einfache Check drei von vier Produktionsfehlern und Installationsfehlern bereits lange vor einem tatsächlichen Ausfall feststellen. Wenn Mitarbeiter Kabel und Verbindungen untersuchen, achten sie auf Dinge wie die Intaktheit der Isolierung, die korrekte Ausrichtung der Leiter und ob die Beschriftungen klar und leserlich sind. Solche grundlegenden Beobachtungen helfen dabei, bereits in einem frühen Stadium minderwertige Komponenten oder fehlerhafte Verarbeitung zu erkennen. Fabriken, die regelmäßige visuelle Inspektionen in ihren Ablauf integrieren, verzeichnen im Vergleich zu Betrieben, in denen Techniker erst eingreifen, wenn etwas kaputt ist, etwa 35 % weniger Stillstandszeit aufgrund von Geräteschäden.

Grundlegende Prinzipien visueller Inspektionsverfahren zur Früherkennung von Kabelabnutzung

Effektive Inspektionen folgen drei grundlegenden Prinzipien:

- Gesteuerte Beleuchtung : Verwenden Sie eine Beleuchtung von 500–1000 Lux, um feinste Risse oder Verfärbungen sichtbar zu machen

- Systematische Bewertung : Untersuchen Sie die Kabelabschnitte nacheinander vom Stecker bis zum Abschlusspunkt

- Referenzbenchmarks : Vergleichen Sie die Ergebnisse mit den MIL-STD-202G-Spezifikationen für akzeptable Oberflächenunregelmäßigkeiten

Diese Praktiken ermöglichen es Technikern, Mikroabschürfungen in der Isolierung zu erkennen – häufig Vorboten eines Isolationswiderstandsversagens bis zu 18 Monate im Voraus.

Häufige Oberflächenmerkmale, die auf eine beeinträchtigte Kabelintegrität hinweisen

Acht visuelle Warnsignale machen 92 % aller qualitätsbedingten Kabelausfälle aus. Zu den wichtigsten zählen:

| Fehlertyp | Erhöhung des Ausfallrisikos |

|---|---|

| Teilweiser Mantelriss | 3,8x |

| Leiter Verfärbung | 2,1x |

| Verblassende Konformitätskennzeichnung | 4.5X |

Techniker priorisieren diese bei Begehungen, da ein einziger beschädigter Draht innerhalb von sechs Monaten nach der Inbetriebnahme zu einem systemweiten Ausfall führen kann.

Bewertung von Mantel und Leiteroptik auf Qualitätsmängel

Visuelle Bewertungsverfahren für Kabelmantel und Leiterzustand

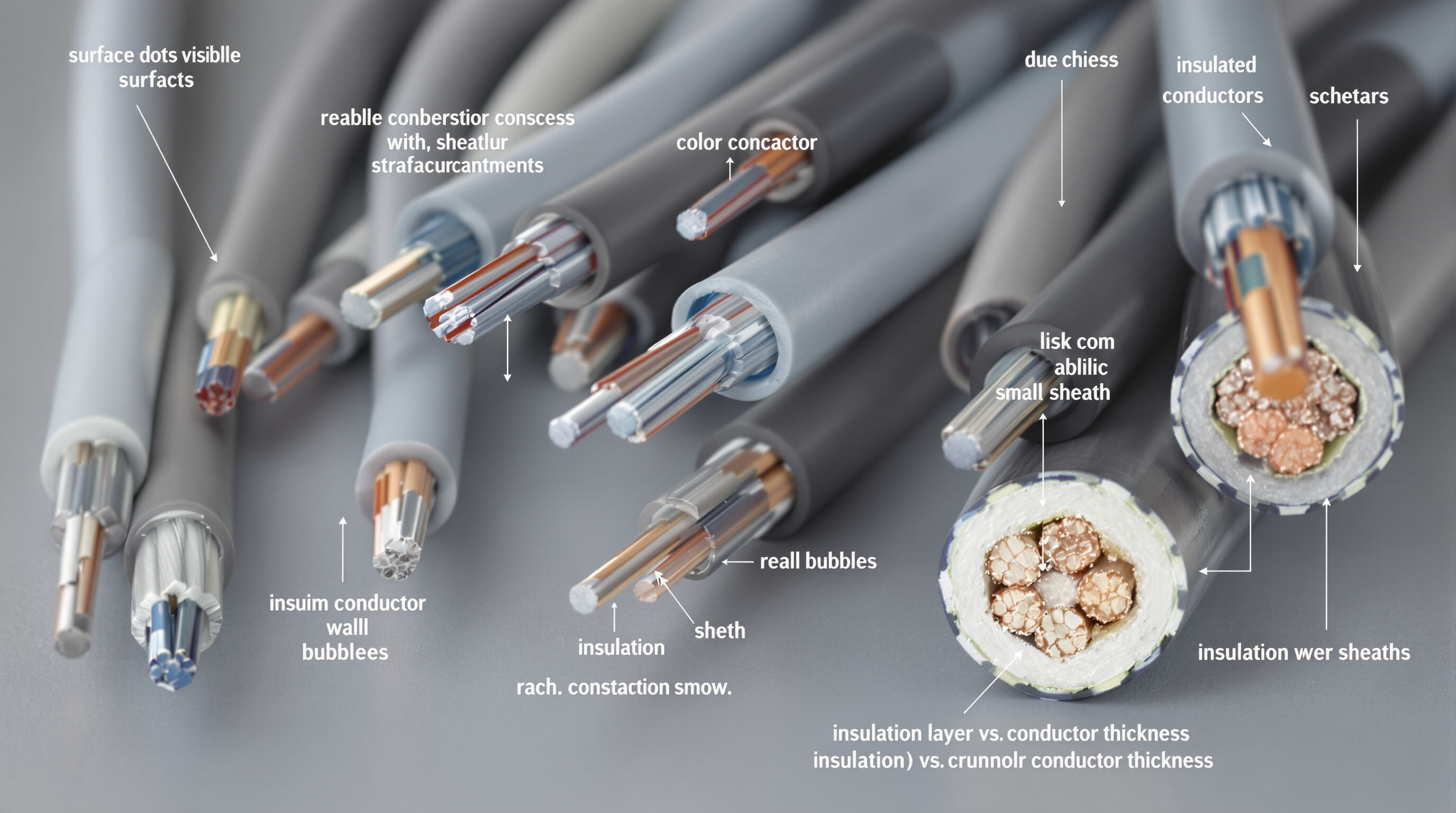

Beginnen Sie mit der Prüfung der äußeren Ummantelung des Kabels, wenn ausreichend Licht vorhanden ist. Hochwertige Kabel sollten überall eine einheitliche Farbe aufweisen, sich beim Berühren glatt anfühlen und deutliche Kennzeichnungen aufweisen. Ebenfalls sollten sie keine Dickenunterschiede aufweisen, achten Sie daher auf sichtbare Nähte oder eingeschlossene Blasen im Material. Wenn Sie sich die Leiter selbst genauer ansehen, kann eine nähere Betrachtung mit Vergrößerung helfen. Eine raue Oberfläche deutet auf Probleme hin – Dinge wie kleine Vertiefungen, nicht eng beieinander liegende Litzen oder Anzeichen von Rost sind Warnsignale, die auf minderwertige Materialien hinweisen. Auch ein Querschnittsbild kann viel verraten. Das Verhältnis zwischen Schutzschicht und dem eigentlichen Leiterquerschnitt muss aus Sicherheitsgründen stimmen. Industrielle Kabel benötigen in der Regel mindestens 1,5-mal mehr Isolierung im Vergleich zur Leitergröße, um innerhalb sicherer Grenzen zu bleiben.

Erkennen von Zeichen schlechter Qualität: Schäden, Verfärbungen und ungleichmäßige Beschriftung

Wichtige Warnzeichen sind:

- Thermischer Spannung : Gelblich-braune Verfärbung in der Nähe von Anschlüssen

- Mechanische Beschädigung : Abschürfungen, die 10 % der Manteldicke überschreiten

- Beschriftungsirregularitäten : Verblasster Text oder abweichende Codes zwischen Etiketten und Manteldruck

Kabel mit sichtbaren Abschürfungen versagen bei Belastungstests 23 % schneller als unbeschädigte Kabel, was die Auswirkung von Oberflächenschäden auf die Dielektrikafestigkeit verdeutlicht.

Fallstudie: Erkennung von isolationsrissen und freiliegenden Leitern in minderwertigen Kabeln

Bei einer Infrastrukturprüfung im letzten Jahr stellten Ingenieure fest, dass Probleme mit dem Beleuchtungssystem immer wieder auftraten, und zwar aufgrund winziger Risse in der Isolierung, die zunächst von allen nur als Oberflächenprobleme angesehen wurden. Bei genauerer Betrachtung stellte sich heraus, dass diese Risse tatsächlich etwa 8 von 10 Schichten der Isolierschicht durchzogen und somit Wasser zum Kabelinneren gelangen konnte. Dies zeigt, dass bei regulären Inspektionen bessere Beleuchtungswinkel erforderlich sind, um verborgene Schäden aufzudecken, die normales Licht einfach nicht sichtbar machen kann. Viele dieser Probleme bleiben unbemerkt, bis etwas schiefgeht, weshalb angemessene Inspektionsmethoden für Wartungsarbeiten von großer Bedeutung sind.

Unterscheidung zwischen ästhetischen Mängeln und funktionellen Defekten bei Kabelmänteln

Während geringfügige Kratzer die Leistung nicht beeinträchtigen könnten, erfordern bestimmte Defekte eine sofortige Ablehnung:

- Konzentrikitätsprobleme : Nicht-zentrierte Leiter, die die effektive Isolierung verringern

- Thermoplastische Verformung : Gewellter Kabelmantel als Hinweis auf unzureichende Kühlung während der Extrusion

- Unterbrochene Abschirmungen : Lücken in metallischen Schutzschichten an Schnittstellen sichtbar

Inspektionen sollten sich auf Hochspannungs-Zonen konzentrieren – Enden, Biegungen und Verbindungspunkte –, an denen Defekte am ehesten zu Ausfällen eskalieren können.

Frühzeitiges Erkennen von Kabelalterung durch visuelle Hinweise

Sichtbare Anzeichen von Kabelalterung: Rissbildung, Scheuern, Hitzeschäden und Flüssigkeitskontakt

Anzeichen für einen frühen Verschleiß zeigen sich in der Regel zuerst optisch. Achten Sie auf Dinge wie Risse in der Isolierung, Stellen, an denen diese abgenutzt dünn geworden ist, jene braunlichen Stellen, die entstehen, wenn Kabel zu heiß werden (Alles über 90 Grad Celsius begünstigt dies stark), oder Abschnitte, die geschwollen aussehen, weil sie Feuchtigkeit ausgesetzt waren. Solche Probleme bedeuten, dass die Struktur bereits anfängt, sich aufzulösen, und führen tatsächlich zu einem Drittel aller Isolationsausfälle in feuchten Bereichen, laut Branchendaten. Techniker vor Ort sollten besonders auf Kabelbiegungen und Verbindungspunkte achten, da dort der Großteil der ersten Schäden entsteht. Etwa 70 Prozent der Fälle beginnen an diesen anfälligen Stellen, wie in den neuesten Leitlinien der NFPA von 2023 festgehalten.

Beurteilung der Isolationsintegrität unter Umwelteinflüssen durch visuelle Prüfung

Umwelteinflüsse beschleunigen das Altern. Werten Sie die Isolierung anhand folgender Indikatoren aus:

| Belastungsfaktor | Visuelles Warnzeichen | Handlungsschwelle |

|---|---|---|

| UV-Belastung | Verblassende/mehlige Textur | >20% Farbverlust |

| Chemische Kontakte | Oberflächenhaftung/Blasenbildung | Jede sichtbare Verformung |

| Thermisches Zyklen | Längs Mikro-Risse | >3 Risse pro Zoll |

Feldstrategie: Regelmäßige Überprüfungen auf wärmeverursachte Verfärbung und Sprödigkeit

Monatliche Inspektionen in wärmegefährdeten Bereichen durchführen. Fingernageltests an verdächtiger Isolierung durchführen – Material, das zerbröselt, weist auf einen fortgeschrittenen Polymerabbau hin. Dunkel verfärbte Kupferleiter deuten auf eine anhaltende Überlast hin, die eine sofortige Lastverteilung gemäß den Vorschriften der industriellen Sicherheit erfordert.

Neuer Trend: Berührungslose visuelle Überwachung des Kabelzustands in industriellen Anlagen

Moderne Anlagen setzen mittlerweile hyperspektrale Bildgebung (Wellenlängenbereich von 350–2500 nm) ein, um eine subkutane Degradation festzustellen, die für das bloße Auge unsichtbar ist. Diese berührungslose Methode identifiziert frühzeitig Wärmestressmuster mit einer Genauigkeit von 94 % und reduziert dadurch ungeplante Stillstände in kontinuierlichen Betrieben um 41 % (IEEE Transactions on Industrial Informatics 2023).

Überprüfung der Herstellerbeschriftung und Konformitätskennzeichnung auf Echtheit

Warum Herstellerinformationen und Beschriftung für Rückverfolgbarkeit und Sicherheit entscheidend sind

Eine genaue Beschriftung ermöglicht die Rückverfolgung während Rückrufaktionen und Sicherheitsaudits. Lesbare Herstellernamen, Chargennummern und Produktionsdaten sind unerlässlich. In industriellen Anlagen erhöhen unscharfe oder unvollständige Kennzeichnungen die Wartungskosten um 20 % (IEEE 2023), da die Fehlersuche länger dauert.

Wie man die Konformitätskennzeichnung und Leiterspezifikationen visuell überprüft

Prüfen Sie die Kabelummantelungen auf geprägte oder bedruckte Zertifizierungen wie UL, CE oder RoHS. Stellen Sie die Lesbarkeit mithilfe einer Lupe sicher und vergleichen Sie diese mit der Herstellerdokumentation. Messen Sie den Leiterdurchmesser – Abweichungen von mehr als 5 % von den angegebenen Spezifikationen deuten oft auf minderwertige Materialien hin.

Datenanalyse: 68 % der gefälschten Kabel weisen keine ordnungsgemäßen Zertifizierungskennzeichnungen auf (Quelle: IEEE 2022)

Branchenstudien zeigen, dass 34 % der gefälschten Kabel falsch angebrachte UL-Logos aufweisen, während 29 % keine flammhemmenden Kennzeichnungen enthalten. In hochriskanten Umgebungen wie Rechenzentren korrelieren fehlende NFPA 70E Lichtbogenschlag-Warnhinweise mit einer um 40 % höheren Unfallrate (Electrical Safety Foundation 2023).

Best Practices zur Identifizierung von gefälschten oder nicht konformen elektrischen Gerätekabeln und Leitungen

- UV-Lichter zur Erkennung von manipulationssicheren Merkmalen in Zertifizierungsetiketten verwenden

- Holografische Siegel auf Hochspannungskabeln überprüfen

- Die Dicke der Isolierung mit den ANSI/NEMA WC 66-Standards vergleichen

- Chargen mit inkonsistenten Schriftarten ablehnen – ein häufiges Anzeichen von Fälschungen

Diese Prüfungen sollten bei der Lieferannahme durchgeführt werden, da 78 % der nicht konformen Kabel über ungeprüfte Lieferungen in die Systeme gelangen (NFPA 2023).

Bewertung der physischen Integrität: Flexibilität, Struktur und Montagequalität

Beurteilung der Flexibilität und strukturellen Stabilität während der Installationsinspektionen

Funktionieren drei-Punkt-Biegeprüfung während der Installation, um die Flexibilität zu beurteilen. Hochwertige Kabel behalten ihre Integrität, wenn sie bis zum minimalen Biegeradius gebogen werden (typischerweise 6–8 äußere Durchmesser). Wichtige Indikatoren sind:

- Glatte Biegung ohne Knickstellen

- Gleichbleibende Elastizität des Mantels

- Keine sichtbare Verformung des Leiters

Häufige Probleme bei minderwertigen Kabeln: Steifheit, Knickstellen und innere Litzenbrüche

Eine übermäßige Steifigkeit deutet oft auf schlechte Kupferglühung oder Oxidation hin. Laut jüngsten Prüfungen gehen 23 % der vorzeitigen Ausfälle auf innere Litzenbrüche zurück, die ohne zerstörende Tests nicht nachweisbar sind.

Biegetest als praktische Methode vor Ort zur Beurteilung der Kabelhaltbarkeit

Ein standardisierter Prüfungsablauf umfasst:

- Das Kabel um einen Bolzen wickeln, der dem vom Hersteller vorgegebenen Biegeradius entspricht

- Überprüfung auf Risse im Mantel unter 5-facher Vergrößerung

- Messung von Widerstandsänderungen nach dem Test (ein Anstieg von ₹¥10 % deutet auf Degradation hin)

Sichtprüfung von Kabelbaugruppen und Kabelharnesses in Produktion und Wartung

Montagefehler tragen zu 41 % der Garantieansprüche in Stromverteilungssystemen bei. Schwerpunkte:

- Gleichmäßige Leiterlage innerhalb von Bündeln

- Korrekte Montage von Dichtungen an Eintrittsstellen

- Fehlen von verdrehten oder überkreuzten Leitern

Crimpqualität und Verbindungsintegrität: Vermeidung von Ausfällen durch Vorab-Prüfungen vor der Montage

Hochauflösende Videoskope ermöglichen die Überprüfung von:

- Vollständige Leiteraufnahme in den Klemmen

- Korrekte Positionierung der Isolatoren

- Glatte, konzentrische Crimpprofile

Branchenstandard: MIL-STD-202G Leitlinien für die visuelle Prüfung von Kabelbäumen

MIL-STD-202G schreibt eine 100-prozentige Prüfung kritischer Leitungen vor für:

- Manteldiskolorierung, die 15 % der Oberfläche überschreitet

- Lesbarkeit der Beschriftung bei einer Beleuchtung unter 50 Lux

- Eindringtiefe der Zugentlastung

FAQ

Warum ist die visuelle Prüfung für elektrische Ausrüstungskabel wichtig?

Die visuelle Prüfung ist entscheidend, um Produktionsfehler und Installationsfehler frühzeitig zu erkennen und potenzielle Sicherheitsrisiken sowie Ausfallzeiten aufgrund von Geräteausfällen zu reduzieren.

Welche häufigen visuellen Anzeichen für Kabelalterung gibt es?

Indikatoren sind Risse in der Isolierung, Scheuerstellen, Hitzeschäden, Kontakt mit Flüssigkeiten und Verfärbungen in der Nähe von Anschlüssen.

Wie kann ich die Echtheit von Konformitätskennzeichnungen bei elektrischen Kabeln überprüfen?

Verwenden Sie eine Vergrößerung, um die Lesbarkeit zu prüfen, und bestätigen Sie gestempelte oder gedruckte Zertifizierungen wie UL, CE oder RoHS anhand der Herstellerdokumentation.

Welche Faktoren führen zu Kabelausfällen?

Zu den Faktoren gehören teilweiser Mantelriss, Leiterverfärbung und falsche Beschriftung, die das Ausfallrisiko erhöhen.

Inhaltsverzeichnis

-

Das Verständnis der Rolle der visuellen Prüfung bei der Beurteilung von elektrischen Leitungen und Kabeln in der Elektrotechnik

- Die Bedeutung der visuellen Prüfung in der Qualitätskontrolle von elektrischen Leitungen und Kabeln für elektrische Ausrüstungen

- Grundlegende Prinzipien visueller Inspektionsverfahren zur Früherkennung von Kabelabnutzung

- Häufige Oberflächenmerkmale, die auf eine beeinträchtigte Kabelintegrität hinweisen

-

Bewertung von Mantel und Leiteroptik auf Qualitätsmängel

- Visuelle Bewertungsverfahren für Kabelmantel und Leiterzustand

- Erkennen von Zeichen schlechter Qualität: Schäden, Verfärbungen und ungleichmäßige Beschriftung

- Fallstudie: Erkennung von isolationsrissen und freiliegenden Leitern in minderwertigen Kabeln

- Unterscheidung zwischen ästhetischen Mängeln und funktionellen Defekten bei Kabelmänteln

-

Frühzeitiges Erkennen von Kabelalterung durch visuelle Hinweise

- Sichtbare Anzeichen von Kabelalterung: Rissbildung, Scheuern, Hitzeschäden und Flüssigkeitskontakt

- Beurteilung der Isolationsintegrität unter Umwelteinflüssen durch visuelle Prüfung

- Feldstrategie: Regelmäßige Überprüfungen auf wärmeverursachte Verfärbung und Sprödigkeit

- Neuer Trend: Berührungslose visuelle Überwachung des Kabelzustands in industriellen Anlagen

-

Überprüfung der Herstellerbeschriftung und Konformitätskennzeichnung auf Echtheit

- Warum Herstellerinformationen und Beschriftung für Rückverfolgbarkeit und Sicherheit entscheidend sind

- Wie man die Konformitätskennzeichnung und Leiterspezifikationen visuell überprüft

- Datenanalyse: 68 % der gefälschten Kabel weisen keine ordnungsgemäßen Zertifizierungskennzeichnungen auf (Quelle: IEEE 2022)

- Best Practices zur Identifizierung von gefälschten oder nicht konformen elektrischen Gerätekabeln und Leitungen

-

Bewertung der physischen Integrität: Flexibilität, Struktur und Montagequalität

- Beurteilung der Flexibilität und strukturellen Stabilität während der Installationsinspektionen

- Häufige Probleme bei minderwertigen Kabeln: Steifheit, Knickstellen und innere Litzenbrüche

- Biegetest als praktische Methode vor Ort zur Beurteilung der Kabelhaltbarkeit

- Sichtprüfung von Kabelbaugruppen und Kabelharnesses in Produktion und Wartung

- Crimpqualität und Verbindungsintegrität: Vermeidung von Ausfällen durch Vorab-Prüfungen vor der Montage

- Branchenstandard: MIL-STD-202G Leitlinien für die visuelle Prüfung von Kabelbäumen

- FAQ